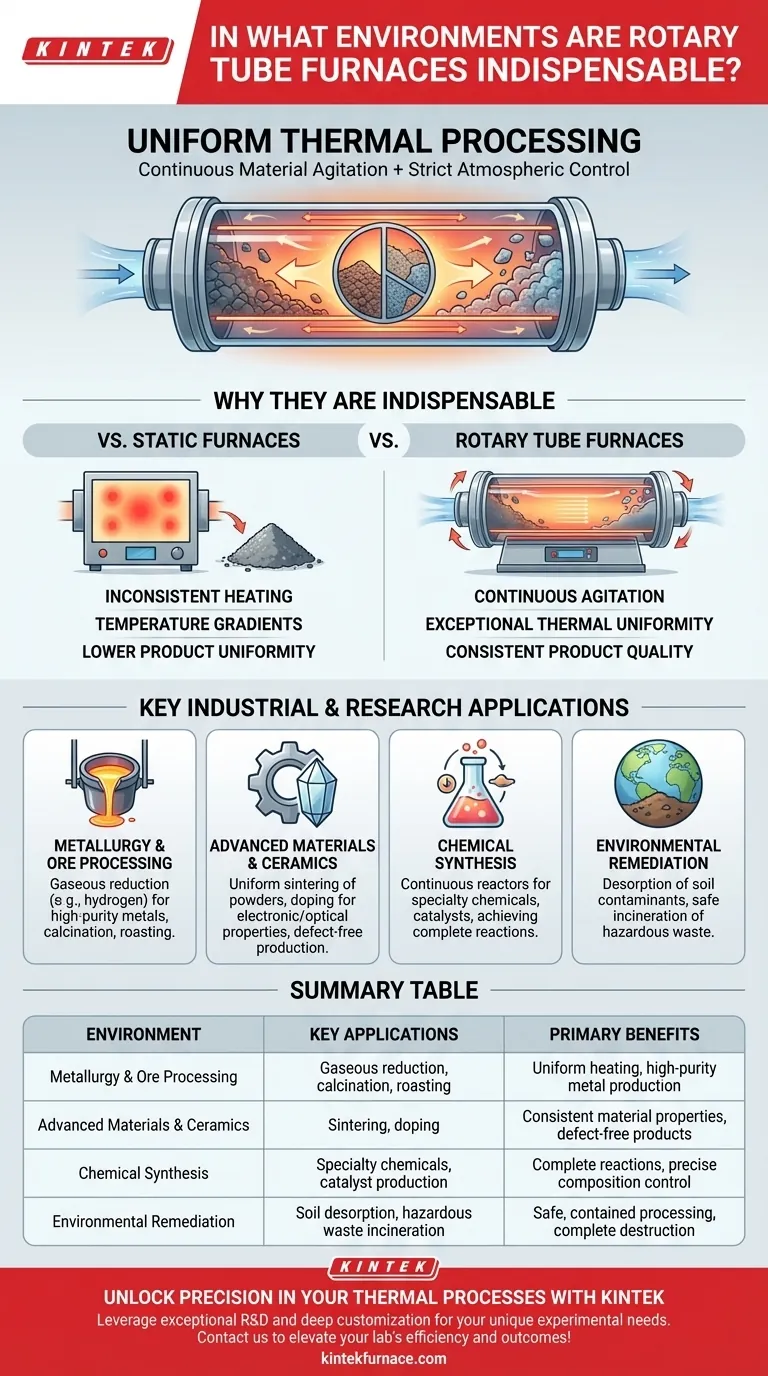

En resumen, los hornos de tubo rotatorio son indispensables en entornos donde el procesamiento térmico uniforme de polvos, gránulos u otros sólidos pequeños bajo una atmósfera controlada con precisión no es negociable. Son herramientas críticas en industrias que van desde la metalurgia y la investigación de materiales avanzados hasta el procesamiento químico y la remediación ambiental, destacando en tareas que los hornos estáticos no pueden realizar de manera eficiente.

La verdadera indispensabilidad de un horno de tubo rotatorio no reside solo en su capacidad para calentar materiales, sino en su combinación única de agitación continua del material y estricto control de la atmósfera. Esta unión garantiza que cada partícula individual se someta exactamente al mismo proceso, lo cual es la piedra angular de la producción de materiales de alta pureza y alto rendimiento.

El principio central: Calentamiento dinámico y control de la atmósfera

Para comprender dónde son esenciales estos hornos, primero debe captar sus dos ventajas fundamentales sobre otros sistemas de calentamiento, como los hornos de caja o tubo estáticos.

Garantizar la uniformidad a través de la rotación

Un horno estático calienta un lote estacionario de material, lo que a menudo conduce a gradientes de temperatura. El material exterior se calienta más que el material del centro, lo que resulta en un producto inconsistente.

El horno de tubo rotatorio soluciona esto volteando continuamente el material. Esta mezcla continua garantiza que cada partícula esté expuesta a la fuente de calor y al gas de proceso por igual, eliminando puntos calientes y asegurando una uniformidad térmica excepcional.

Este calentamiento dinámico es crucial para procesos donde las propiedades finales del material dependen en gran medida de una exposición a la temperatura constante.

Dominar la atmósfera del proceso

Muchos procesos modernos de materiales requieren atmósferas distintas al aire ambiente para prevenir reacciones no deseadas (como la oxidación) o para impulsar las deseadas (como la reducción).

Los hornos de tubo rotatorio están diseñados con sistemas de sellado avanzados que permiten el uso de una amplia gama de atmósferas. Esto puede incluir gases inertes como nitrógeno o argón, gases reductores como hidrógeno, o incluso gases reactivos y tóxicos como cloro o metano. Esta capacidad es fundamental para su papel en la fabricación avanzada.

Aplicaciones industriales y de investigación clave

La combinación de calentamiento uniforme y control de la atmósfera hace que los hornos rotatorios sean la única opción viable para varios procesos de alto valor.

Metalurgia y procesamiento de minerales

En metalurgia, convertir el mineral en bruto (a menudo un óxido metálico) en metal puro es un objetivo principal. Esto frecuentemente requiere un proceso llamado reducción gaseosa, donde se utiliza un gas como el hidrógeno a altas temperaturas para eliminar el oxígeno del mineral.

Un horno rotatorio es ideal para esto. Voltea eficientemente los gránulos de mineral de hierro u otros polvos metálicos, asegurando que el gas reductor llegue a cada partícula para producir metales y aleaciones de alta pureza. El mismo principio se aplica a la calcinación y la tostación, que preparan los minerales para un procesamiento posterior.

Materiales avanzados y cerámica

La creación de cerámicas o catalizadores de alto rendimiento a menudo comienza con polvos finos. Para crear un producto final denso y fuerte, estos polvos deben calentarse en un proceso llamado sinterización.

La sinterización uniforme es fundamental para evitar defectos. La acción de volteo suave de un horno rotatorio asegura que los polvos se sincen de manera uniforme, lo que resulta en un material denso y homogéneo. También se utiliza para dopar cerámicas con otros elementos, donde la distribución uniforme es primordial para las propiedades electrónicas u ópticas finales del material.

Síntesis química

Los hornos rotatorios se utilizan como reactores continuos para la producción de productos químicos especiales y catalizadores. El calor constante y la exposición al gas en toda el área superficial del material son esenciales para impulsar las reacciones químicas hasta su finalización y lograr la composición del producto final deseada.

Remediación ambiental

En aplicaciones ambientales, estos hornos se utilizan por sus capacidades de procesamiento contenido a alta temperatura.

Se utilizan para la desorción de contaminantes del suelo, donde el calor se utiliza para vaporizar y eliminar contaminantes del suelo. También se utilizan para la incineración de residuos peligrosos, ya que el movimiento continuo y las altas temperaturas aseguran una destrucción completa y segura.

Comprender las compensaciones

Aunque son indispensables para ciertas tareas, los hornos de tubo rotatorio no son una solución universal. Su diseño único conlleva compensaciones específicas.

Complejidad mecánica y sellado

El tubo giratorio requiere un sistema de sellado sofisticado y robusto para mantener la integridad de la atmósfera, especialmente cuando se utilizan gases inflamables o tóxicos. Estos sellos son puntos de desgaste mecánico y representan un mayor nivel de mantenimiento y costo en comparación con los hornos estáticos.

Idoneidad del material

Estos hornos están diseñados para sólidos de flujo libre como polvos, gránulos y pequeños gránulos. No son adecuados para procesar piezas individuales muy grandes, líquidos o materiales que se vuelven pegajosos o se derriten a las temperaturas de procesamiento, ya que esto haría que recubrieran la pared del tubo.

Rendimiento frente a otros hornos

Si bien son capaces de producción industrial continua, para materiales a granel de muy alto volumen, como el cemento, los hornos rotatorios dedicados más grandes suelen ser más económicos. Los hornos de tubo rotatorio ocupan un espacio que prioriza la precisión del proceso sobre el rendimiento masivo puro.

Tomar la decisión correcta para su proceso

Su decisión de utilizar un horno de tubo rotatorio debe basarse en los requisitos específicos de su material y objetivo final.

- Si su enfoque principal es la producción de materiales de alta pureza (p. ej., metales, catalizadores): El control térmico y atmosférico preciso hace que un horno rotatorio sea la opción superior.

- Si su enfoque principal es el procesamiento continuo de polvos o gránulos: Un horno rotatorio está diseñado explícitamente para esta tarea y ofrecerá resultados más uniformes que un sistema por lotes estático.

- Si su enfoque principal es la I+D y la validación de procesos: Las versiones de laboratorio de estos hornos son perfectas para determinar de manera rentable los parámetros de procesamiento ideales antes de escalar.

- Si su enfoque principal es el tratamiento ambiental de residuos granulares o suelo: La naturaleza contenida y de alimentación continua de un horno rotatorio proporciona un método de procesamiento seguro y eficaz.

En última instancia, un horno de tubo rotatorio se vuelve indispensable cuando la calidad, pureza y rendimiento de su producto final dependen de que cada partícula reciba exactamente el mismo tratamiento.

Tabla resumen:

| Entorno | Aplicaciones clave | Beneficios principales |

|---|---|---|

| Metalurgia y procesamiento de minerales | Reducción gaseosa, calcinación, tostación | Calentamiento uniforme, producción de metales de alta pureza |

| Materiales avanzados y cerámica | Sinterización, dopaje | Propiedades materiales consistentes, productos sin defectos |

| Síntesis química | Productos químicos especiales, producción de catalizadores | Reacciones completas, control preciso de la composición |

| Remediación ambiental | Desorción de suelo, incineración de residuos peligrosos | Procesamiento seguro y contenido, destrucción completa |

Desbloquee la precisión en sus procesos térmicos con KINTEK

Aprovechando una excepcional I+D y fabricación interna, KINTEK proporciona a diversos laboratorios soluciones avanzadas de hornos de alta temperatura. Nuestra línea de productos, que incluye Hornos de Mufla, Tubo, Rotatorios, Hornos de Vacío y de Atmósfera, y Sistemas CVD/PECVD, se complementa con nuestra sólida capacidad de personalización profunda para satisfacer con precisión los requisitos experimentales únicos. Ya sea que se encuentre en metalurgia, investigación de materiales o remediación ambiental, nuestros hornos de tubo rotatorio garantizan un calentamiento uniforme y un estricto control de la atmósfera para resultados de alta pureza. No permita que el procesamiento inconsistente lo detenga: contáctenos hoy para discutir cómo podemos adaptar una solución para elevar la eficiencia y los resultados de su laboratorio.

Guía Visual

Productos relacionados

- Horno tubular rotativo multizona de calentamiento dividido Horno tubular rotativo

- Horno tubular rotativo de vacío para laboratorio Horno tubular rotativo

- Horno tubular rotativo de trabajo continuo sellado al vacío Horno tubular rotativo

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

- Máquina de horno tubular inclinado de deposición química mejorada por plasma PECVD

La gente también pregunta

- ¿Cuáles son los enfoques comunes para la mezcla en hornos rotatorios? Aumente la uniformidad y la eficiencia en el procesamiento térmico

- ¿Qué tipos de materiales se pueden procesar en un horno de tubo rotatorio? Descubra los materiales ideales para el procesamiento a alta temperatura

- ¿Cuál es la construcción básica de un horno tubular rotatorio? Componentes clave para un calentamiento uniforme

- ¿Cómo logran los hornos de tubo giratorio un control preciso de la temperatura? Domine el calentamiento uniforme para procesos dinámicos

- ¿Qué tipos de materiales son adecuados para procesar en hornos tubulares rotatorios? Ideales para polvos y gránulos de flujo libre