En resumen, los hornos tubulares rotatorios mejoran la eficiencia al combinar el procesamiento continuo de materiales con un calentamiento excepcionalmente uniforme y un control ambiental preciso. Este diseño supera las limitaciones de los hornos de lotes estáticos, lo que permite un mayor rendimiento, una calidad de producto superior y una mayor consistencia operativa para materiales granulares.

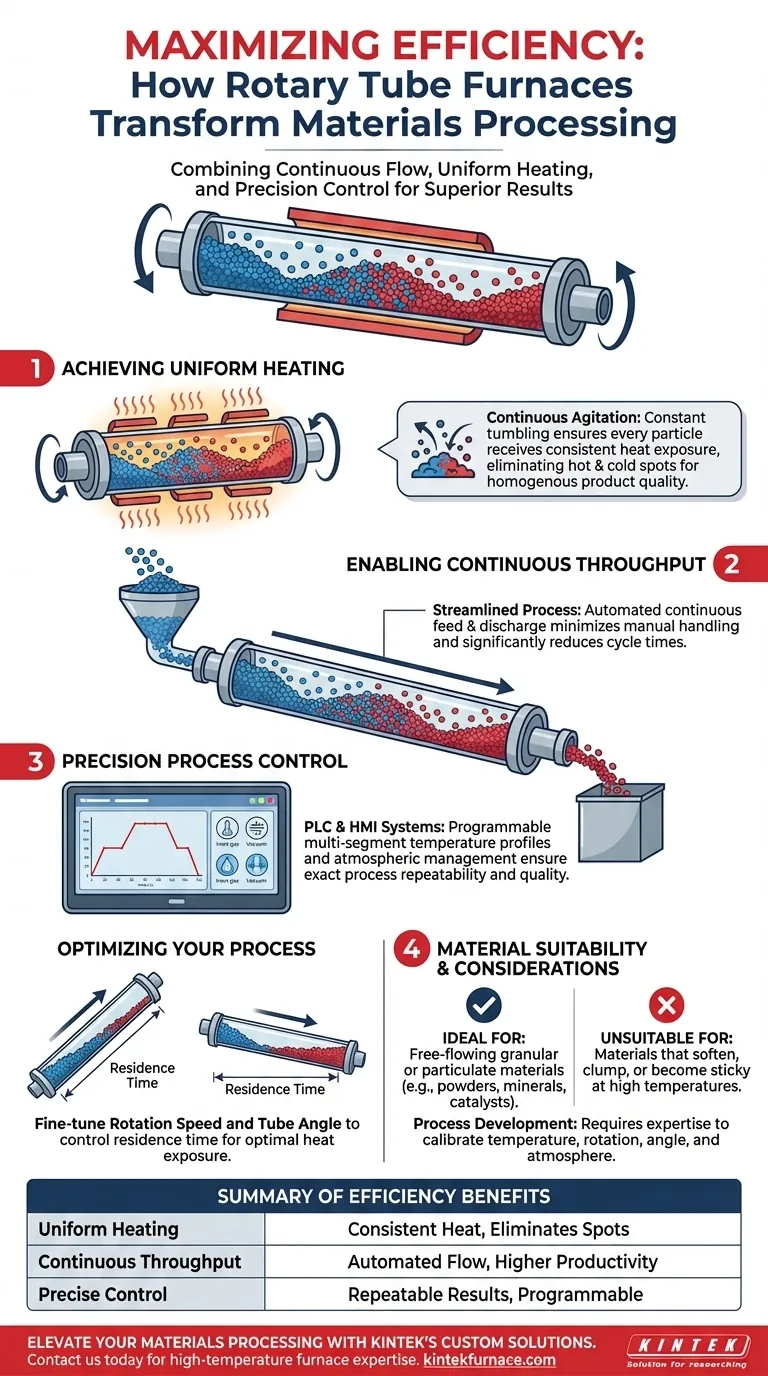

El desafío principal en el procesamiento térmico es lograr un tratamiento uniforme para cada partícula en un lote. Los hornos tubulares rotatorios resuelven esto utilizando una rotación constante para agitar el material, asegurando una exposición constante al calor mientras permiten un flujo de trabajo continuo y automatizado.

Los mecanismos centrales de eficiencia

Las ganancias de eficiencia de un horno tubular rotatorio provienen de tres principios de diseño integrados: agitación continua, rendimiento automatizado y control atmosférico preciso.

Lograr un calentamiento uniforme mediante agitación

La característica definitoria es la rotación lenta del tubo del horno, típicamente entre 3 y 7 RPM. Este movimiento constante de volteo asegura que todas las partículas de material estén expuestas repetida y uniformemente a la fuente de calor.

Este proceso elimina los puntos calientes y fríos comunes en los hornos estáticos, lo que lleva a un producto final mucho más consistente y homogéneo. El diseño de combustión indirecta calienta el tubo externamente, lo que luego transfiere el calor al material, garantizando aún más una distribución térmica uniforme.

Permitiendo un rendimiento continuo

A diferencia de los hornos de lotes tradicionales que requieren ciclos de carga, calentamiento, enfriamiento y descarga, un horno tubular rotatorio funciona continuamente. El material se alimenta por un extremo del tubo inclinado y se mueve gradualmente hacia el extremo de descarga a medida que gira.

Este flujo continuo minimiza la manipulación manual de materiales, reduce el tiempo de ciclo y aumenta drásticamente la productividad general. Transforma una serie de pasos discretos en un proceso único y optimizado.

Control de precisión sobre el entorno del proceso

Los hornos tubulares rotatorios modernos están equipados con sofisticados sistemas de control. Los Controladores Lógicos Programables (PLC) y las Interfaces Hombre-Máquina (HMI) permiten la gestión precisa de cada variable crítica.

Los operadores pueden programar perfiles de temperatura de varios segmentos para fases personalizadas de calentamiento, mantenimiento y enfriamiento. Este nivel de automatización también se extiende a la atmósfera del horno, lo que permite el procesamiento en aire o en un entorno inerte controlado para evitar reacciones químicas no deseadas y garantizar la repetibilidad del proceso.

Optimizando su proceso

La verdadera eficiencia no se trata solo del potencial del horno, sino de cómo lo aprovecha. Ajustar los parámetros operativos es clave para lograr resultados óptimos para su material específico.

El papel de la velocidad de rotación y el ángulo del tubo

El tiempo de residencia, es decir, cuánto tiempo permanece el material dentro del horno, está controlado por dos variables principales: el ángulo de inclinación del tubo y su velocidad de rotación.

Un ángulo más pronunciado o una rotación más rápida moverán el material más rápidamente. Un ángulo menos pronunciado o una rotación más lenta aumenta el tiempo de residencia, lo que permite una mayor exposición al calor. Dominar la interacción entre estos dos factores es fundamental para la optimización del proceso.

Gestión de la eficiencia térmica

La eficiencia energética es un componente importante de la rentabilidad general. Estos hornos utilizan aislamiento de fibra cerámica de alta calidad y elementos calefactores avanzados para maximizar la transferencia de calor al producto y minimizar la pérdida de energía al medio ambiente.

Algunos modelos también incorporan sistemas de enfriamiento por aire, que pueden ayudar a equilibrar el campo de temperatura interno y mejorar la eficiencia térmica, reduciendo aún más los costos operativos.

Comprendiendo las ventajas y limitaciones

Si bien es altamente eficiente, un horno tubular rotatorio no es una solución universal. Comprender sus limitaciones es crucial para tomar una decisión informada.

La idoneidad del material no es negociable

Estos hornos están diseñados específicamente para materiales granulares o particulados que permanecen fluidos a altas temperaturas de procesamiento. Esto incluye muchos polvos, minerales y materiales catalizadores.

Son fundamentalmente inadecuados para materiales que se ablandan, se aglomeran o se vuelven pegajosos al calentarse. Dichos materiales se aglomerarán y recubrirán el interior del tubo del horno, deteniendo el proceso y creando importantes problemas operativos.

Se requiere desarrollo de procesos

El alto grado de control también es una fuente de complejidad. Lograr resultados óptimos para un nuevo material requiere una fase de desarrollo para determinar el perfil de temperatura, la velocidad de rotación, el ángulo del tubo y la atmósfera ideales. Es un instrumento de precisión que requiere experiencia para calibrar correctamente.

Cómo aplicar esto a su objetivo

Su objetivo principal determinará qué características de un horno tubular rotatorio son más críticas para su operación.

- Si su enfoque principal es el alto rendimiento: Aproveche la capacidad de alimentación y descarga continua para integrar el horno en una línea de producción automatizada, reduciendo drásticamente la manipulación manual y los tiempos de ciclo.

- Si su enfoque principal es la calidad y uniformidad del producto: Priorice la combinación de agitación de materiales y control térmico multizona para eliminar inconsistencias y producir un producto final altamente homogéneo.

- Si su enfoque principal es la repetibilidad del proceso: Confíe en la programación avanzada del PLC para automatizar perfiles de calentamiento complejos y garantizar que cada lote se procese en condiciones idénticas, garantizando resultados consistentes.

Al comprender estos principios fundamentales, puede determinar eficazmente si un horno tubular rotatorio es la herramienta adecuada para elevar la eficiencia y la calidad de su procesamiento de materiales.

Tabla resumen:

| Aspecto clave | Beneficio de la eficiencia |

|---|---|

| Calentamiento uniforme | Asegura una exposición constante al calor para todas las partículas mediante rotación, eliminando puntos calientes/fríos. |

| Rendimiento continuo | Permite el flujo automatizado de materiales, reduciendo los tiempos de ciclo y aumentando la productividad. |

| Control ambiental preciso | Permite la gestión programable de la temperatura y la atmósfera para obtener resultados repetibles. |

| Idoneidad del material | Optimizado para materiales granulares fluidos como polvos y catalizadores. |

¿Listo para elevar su procesamiento de materiales con un horno tubular rotatorio personalizado? En KINTEK, aprovechamos una I+D excepcional y una fabricación interna para proporcionar soluciones avanzadas de hornos de alta temperatura. Nuestra línea de productos, que incluye hornos rotatorios, de mufla, de tubo, de vacío y de atmósfera, y sistemas CVD/PECVD, se complementa con sólidas capacidades de personalización profunda para satisfacer con precisión sus necesidades experimentales únicas. Contáctenos hoy para conversar cómo podemos mejorar la eficiencia y la calidad de los productos de su laboratorio.

Guía Visual

Productos relacionados

- Horno tubular rotativo multizona de calentamiento dividido Horno tubular rotativo

- Horno tubular rotativo de vacío para laboratorio Horno tubular rotativo

- Horno tubular rotativo de trabajo continuo sellado al vacío Horno tubular rotativo

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

- Máquina de horno tubular inclinado de deposición química mejorada por plasma PECVD

La gente también pregunta

- ¿Cuáles son los enfoques comunes para la mezcla en hornos rotatorios? Aumente la uniformidad y la eficiencia en el procesamiento térmico

- ¿Cómo logran los hornos de tubo giratorio un control preciso de la temperatura? Domine el calentamiento uniforme para procesos dinámicos

- ¿Cuál es la construcción básica de un horno tubular rotatorio? Componentes clave para un calentamiento uniforme

- ¿Qué factores deben considerarse al seleccionar un tubo para un horno tubular rotatorio? Garantizar un rendimiento óptimo y una larga vida útil

- ¿Qué tipos de materiales son adecuados para procesar en hornos tubulares rotatorios? Ideales para polvos y gránulos de flujo libre