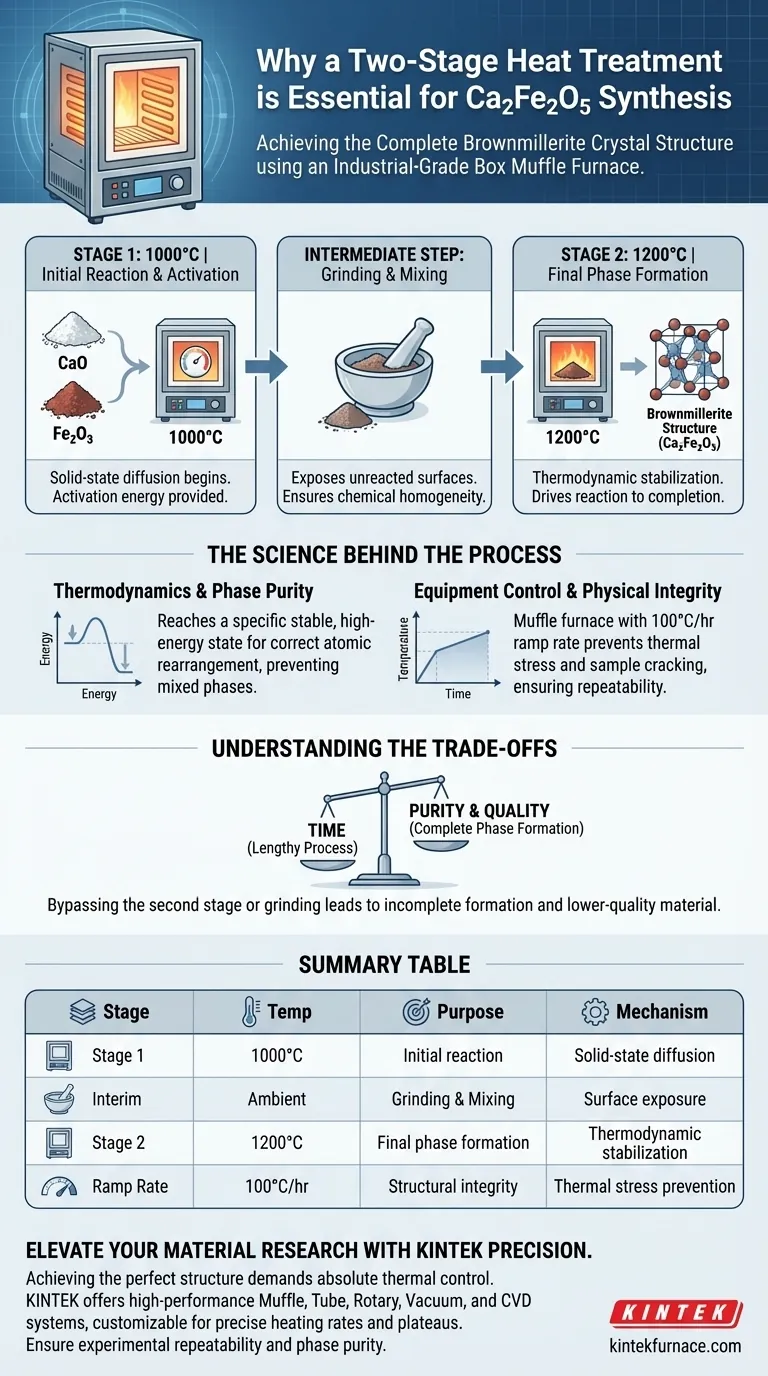

Una estrategia de tratamiento térmico en dos etapas es estrictamente necesaria para la preparación de Ca2Fe2O5 para garantizar la formación termodinámica completa de su estructura cristalina específica de brownmillerita. La utilización de un horno mufla de caja de grado industrial permite las mesetas de alta temperatura necesarias, específicamente a 1000 °C y 1200 °C, mientras que un paso intermedio de molienda entre estas etapas garantiza una generación de fase completa y homogeneidad química.

La síntesis de Ca2Fe2O5 es un equilibrio entre la termodinámica y la integridad física. El proceso de cocción en dos etapas impulsa la reacción química a completarse, mientras que el control preciso del horno mufla evita fallos estructurales debido al estrés térmico.

La Termodinámica de la Formación de Fases

Logrando la Estructura de Brownmillerita

La creación de Ca2Fe2O5 no se trata simplemente de calentar materias primas; se trata de alcanzar un estado termodinámico específico.

El horno mufla de caja de grado industrial proporciona el entorno estable y de alta energía necesario para formar la estructura de brownmillerita.

La Necesidad de Altas Temperaturas

Los puntos de referencia de temperatura específicos son innegociables para este material.

El protocolo requiere tiempos de permanencia a 1000 °C y 1200 °C. Estas temperaturas proporcionan la energía de activación necesaria para reorganizar la estructura atómica en la fase cristalina correcta.

Superando las Limitaciones de la Reacción

El Papel de la Molienda Intermedia

El calentamiento solo a menudo es insuficiente para las reacciones en estado sólido debido al contacto limitado entre partículas.

El proceso de dos etapas incluye molienda intermedia entre los ciclos de cocción.

Este paso mecánico expone las superficies sin reaccionar y mezcla el material, asegurando una generación de fase completa en lugar de una mezcla de polvo reaccionado y sin reaccionar.

Garantizando la Homogeneidad

Sin la interrupción para moler y mezclar la muestra, la reacción podría detenerse.

El enfoque de dos etapas garantiza que el producto final sea químicamente uniforme en todo el volumen de la muestra.

El Papel Crítico del Control del Equipo

Perfiles de Calentamiento de Precisión

Se requiere un horno mufla de grado industrial porque ofrece velocidades de calentamiento ajustables, que son críticas para la supervivencia de la muestra.

El protocolo estándar utiliza típicamente una velocidad de rampa de 100 °C por hora.

Prevención de Fallos Físicos

El calentamiento rápido en equipos menos sofisticados a menudo conduce a fallos.

El calentamiento controlado previene el agrietamiento de la muestra causado por el estrés térmico.

Al gestionar la expansión térmica lentamente, el horno garantiza la integridad física de las muestras y garantiza la repetición experimental.

Comprendiendo las Compensaciones

Tiempo vs. Pureza

La principal compensación en este método de dos etapas es el tiempo.

Calentar a 1200 °C a una velocidad de 100 °C por hora, combinado con una fase de enfriamiento y molienda, crea un largo proceso de síntesis.

Sin embargo, intentar omitir la segunda etapa o la molienda intermedia inevitablemente conduce a una formación de fase incompleta y a un material de menor calidad.

Tomando la Decisión Correcta para su Objetivo

Para garantizar la síntesis exitosa de Ca2Fe2O5, aplique los siguientes principios basados en sus requisitos específicos:

- Si su enfoque principal es la pureza de fase: Adhiérase estrictamente al paso de molienda intermedia entre las cocciones de 1000 °C y 1200 °C para impulsar la reacción a completarse.

- Si su enfoque principal es la integridad física: No exceda la velocidad de calentamiento de 100 °C por hora para evitar fracturas por estrés térmico en la muestra.

La precisión en el perfil térmico es tan crítica como la química misma para lograr una estructura de brownmillerita de alta calidad.

Tabla Resumen:

| Etapa | Temperatura | Propósito | Mecanismo Clave |

|---|---|---|---|

| Etapa 1 | 1000°C | Reacción inicial y activación | Difusión en estado sólido |

| Intermedio | Ambiente | Molienda intermedia | Exposición superficial y mezcla |

| Etapa 2 | 1200°C | Formación de fase final | Estabilización termodinámica |

| Velocidad de Rampa | 100°C/hr | Integridad estructural | Prevención de estrés térmico |

Mejore su Investigación de Materiales con la Precisión KINTEK

Lograr la estructura perfecta de brownmillerita exige un control térmico absoluto. Respaldado por I+D y fabricación expertos, KINTEK ofrece sistemas de hornos mufla, tubulares, rotatorios, de vacío y CVD de alto rendimiento, todos personalizables para satisfacer sus requisitos específicos de laboratorio. Ya sea que esté sintetizando Ca2Fe2O5 o desarrollando cerámicas avanzadas, nuestros hornos de grado industrial garantizan las velocidades de calentamiento precisas y las mesetas de temperatura necesarias para la repetición experimental y la pureza de fase.

¿Listo para optimizar su proceso de síntesis? Contacte a nuestros especialistas de laboratorio hoy mismo para encontrar la solución ideal de alta temperatura para sus necesidades únicas.

Guía Visual

Referencias

- E. Schultz, Ram Krishna Hona. Thermoelectric Effect of Ca<sub>2</sub>Fe<sub>2</sub>O<sub>5</sub> at Low Temperatures. DOI: 10.4236/msce.2025.136001

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 1700℃ Horno de mufla de alta temperatura para laboratorio

- Horno de mufla de laboratorio con elevación inferior

- 1800℃ Horno de mufla de alta temperatura para laboratorio

- 1400℃ Horno de mufla para laboratorio

- Horno de mufla de alta temperatura para descongelación y presinterización en laboratorio

La gente también pregunta

- ¿Cómo evalúa un analizador de COT de alta temperatura el rendimiento de los NS de RCM? Verifique la Mineralización frente a la Decoloración

- ¿Qué papel juega la estabilidad térmica en la evaluación de catalizadores? Garantizar la durabilidad después de la síntesis a alta temperatura

- ¿Cuáles son las ventajas de utilizar un horno de secado al vacío para MnMgPO4@C3N4? Preservación de la integridad del fotocatalizador

- ¿Cuál es el propósito de los sistemas de pulverización catódica por vacío para electrodos de dispositivos hápticos? Lograr una deposición de metales de alta precisión

- ¿Qué papel juega un recipiente a presión cerrado durante la carbonatación de gamma-C2S? Desbloquea la mineralización rápida

- ¿Cuál es el mecanismo del tratamiento de solución en aleaciones de Cu-Cr-Zr-La? Domina el ciclo térmico para aleaciones de alta resistencia

- ¿Cuál es el propósito principal del tratamiento térmico? Transformar las propiedades del metal para un rendimiento superior

- ¿Qué papel juega el recocido térmico en el postratamiento de los nanocristales de CZTSSe? Optimizar la pureza de fase y la cristalinidad