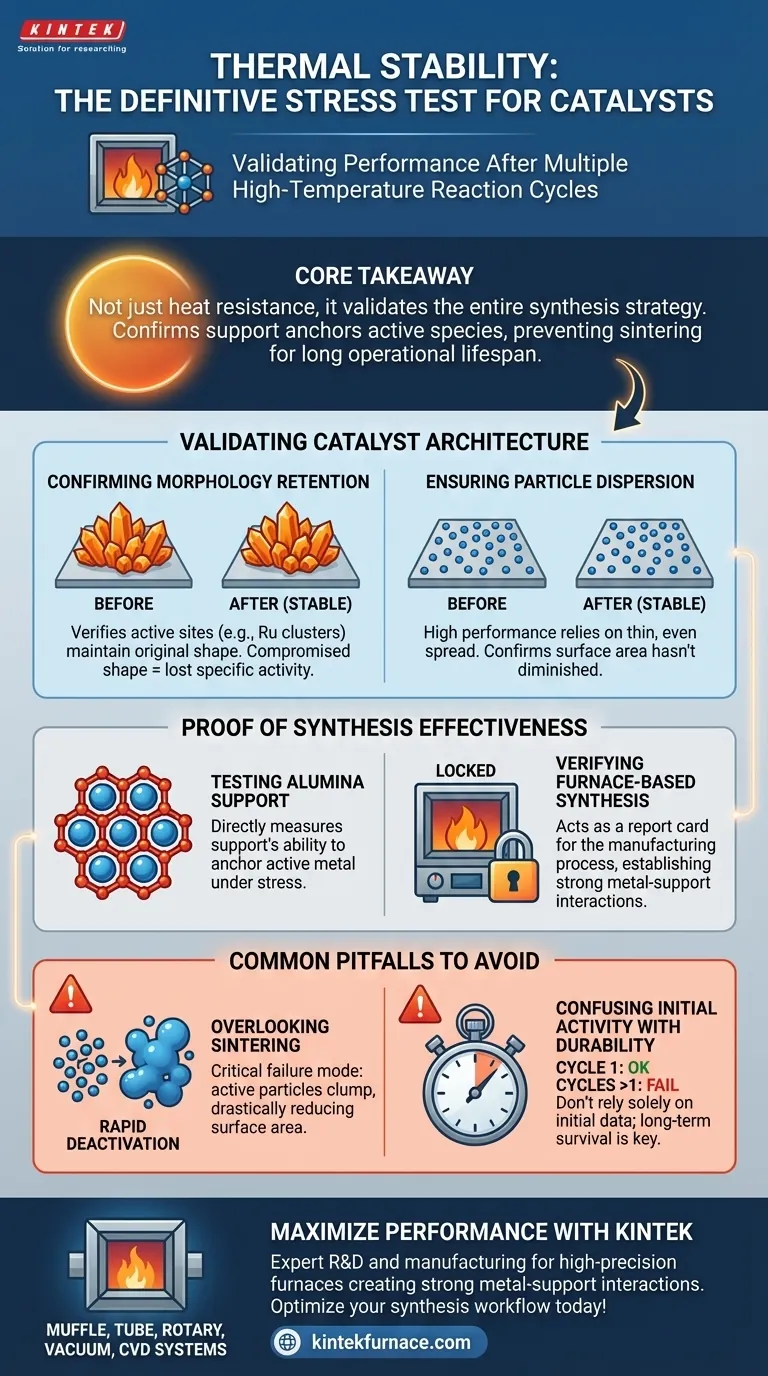

La estabilidad térmica sirve como la prueba de estrés definitiva para cualquier catalizador sintetizado en un entorno de alta temperatura. Actúa como la métrica principal para determinar si los sitios activos, como los cúmulos de rutenio, conservan su forma y distribución específicas después de sobrevivir a las duras condiciones de los ciclos de reacción a alta presión.

Conclusión principal La evaluación de la estabilidad térmica no se trata solo de resistencia al calor; valida toda la estrategia de síntesis. Confirma que la estructura de soporte ancla eficazmente las especies activas para prevenir la sinterización, asegurando que el catalizador mantenga su funcionalidad durante una larga vida útil operativa.

Validación de la Arquitectura del Catalizador

Confirmación de la Retención de la Morfología

El papel central de esta evaluación es verificar que los sitios activos no se hayan degradado físicamente.

Después de la exposición a las condiciones de reacción, se inspecciona el catalizador para asegurar que los cúmulos activos mantengan su morfología original. Si la forma cambia, la actividad química específica del catalizador se ve comprometida.

Garantía de la Dispersión de Partículas

El alto rendimiento depende de que las especies activas estén distribuidas de manera fina y uniforme en todo el soporte.

Las pruebas de estabilidad térmica confirman que estas partículas han permanecido dispersas en lugar de migrar por la superficie. Esto demuestra que el área superficial del catalizador disponible para la reacción no ha disminuido durante el uso.

Prueba de la Efectividad de la Síntesis

Prueba del Soporte de Alúmina

La evaluación mide directamente la efectividad del material de soporte, específicamente la estructura de alúmina.

Determina si el soporte es lo suficientemente robusto como para mantener el metal activo en su lugar bajo estrés. Un resultado estable indica que el soporte está previniendo con éxito el movimiento de los cúmulos metálicos.

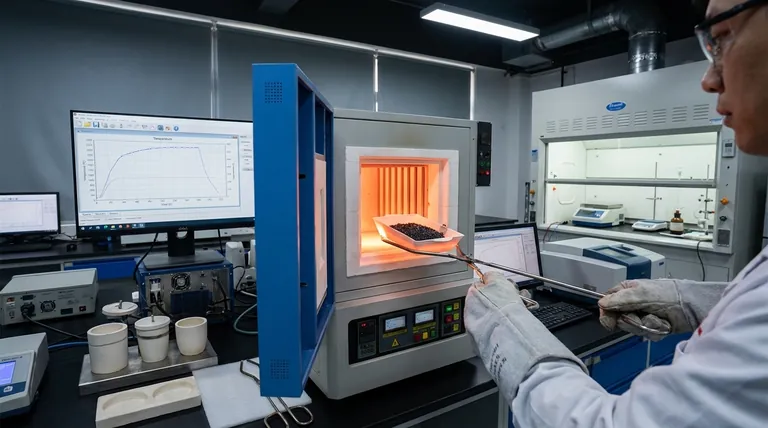

Verificación de la Síntesis Basada en Horno

Esta evaluación actúa como un informe para el propio proceso de fabricación.

Confirma que el método de síntesis basado en horno estableció con éxito interacciones fuertes entre el metal y el soporte. Si el catalizador permanece estable, la síntesis a alta temperatura "bloqueó" con éxito la estructura en su lugar.

Errores Comunes a Evitar

Ignorar la Sinterización

El modo de falla más crítico en estas evaluaciones es la sinterización, donde las partículas activas se agrupan.

Si una evaluación se enfoca solo en la producción química sin verificar la sinterización, puede pasar por alto la degradación física. Esta aglomeración reduce drásticamente el área superficial activa y conduce a una falla eventual.

Confundir la Actividad Inicial con la Durabilidad

Un catalizador puede funcionar bien en el primer ciclo pero fallar estructuralmente poco después.

Confiar únicamente en los datos de reacción iniciales es un error; se requieren datos de estabilidad térmica para demostrar que el catalizador puede sobrevivir períodos de uso prolongados sin desactivarse.

Evaluación de sus Necesidades de Catalizador

Para asegurarse de que está seleccionando o diseñando el catalizador adecuado para sus restricciones específicas, considere lo siguiente:

- Si su enfoque principal es la Fiabilidad a Largo Plazo: Priorice catalizadores donde la evaluación confirme cero cambios significativos en la dispersión de partículas después de múltiples ciclos de alta presión.

- Si su enfoque principal es la Validación de la Fabricación: Utilice datos de estabilidad térmica para confirmar que las temperaturas de síntesis de su horno están creando interacciones metal-soporte suficientes para prevenir la sinterización.

En última instancia, la estabilidad térmica es la única métrica que garantiza que su catalizador es lo suficientemente robusto como para convertir un diseño teórico en una solución industrial práctica y duradera.

Tabla Resumen:

| Métrica de Evaluación | Papel en el Rendimiento del Catalizador | Impacto del Fallo |

|---|---|---|

| Retención de Morfología | Mantiene la forma específica de los sitios activos (p. ej., cúmulos de Ru) | Pérdida de actividad química específica |

| Dispersión de Partículas | Asegura que las especies activas permanezcan distribuidas en el soporte | Reducción del área superficial y de las tasas de reacción |

| Robustez del Soporte | Ancla los cúmulos metálicos a través de la estructura de alúmina | Migración de partículas y colapso estructural |

| Resistencia a la Sinterización | Previene la aglomeración de partículas activas | Desactivación rápida y degradación física |

Maximice el Rendimiento de su Catalizador con KINTEK

¿Su investigación o aplicación industrial exige una durabilidad excepcional del catalizador? En KINTEK, entendemos que la estabilidad térmica comienza con el proceso de síntesis. Respaldados por I+D y fabricación expertas, ofrecemos sistemas de alta precisión de Mufla, Tubo, Rotatorio, Vacío y CVD diseñados para crear las fuertes interacciones metal-soporte que sus catalizadores necesitan para sobrevivir a ciclos de reacción severos.

Ya sea que necesite una solución estándar o un horno de alta temperatura personalizado para necesidades de investigación únicas, nuestro equipo garantiza que la morfología y la dispersión de sus sitios activos queden fijadas para una fiabilidad a largo plazo. ¡Contáctenos hoy mismo para optimizar su flujo de trabajo de síntesis!

Guía Visual

Referencias

- DeSheng Su, Liang Chen. Efficient amine-assisted CO2 hydrogenation to methanol co-catalyzed by metallic and oxidized sites within ruthenium clusters. DOI: 10.1038/s41467-025-55837-7

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 1700℃ Horno de mufla de alta temperatura para laboratorio

- 1800℃ Horno de mufla de alta temperatura para laboratorio

- 1400℃ Horno de mufla para laboratorio

- Horno de mufla de alta temperatura para descongelación y presinterización en laboratorio

- Horno de mufla de laboratorio con elevación inferior

La gente también pregunta

- ¿Qué es el revenido y cuándo se utiliza? Optimice la tenacidad y durabilidad del metal

- ¿Cuál es la importancia de un horno de secado al vacío de laboratorio en el tratamiento de membranas híbridas? | Optimizar el Rendimiento

- ¿Cuál es el mecanismo del polvo de lecho en el sinterizado de LLZO? Optimizar la estabilidad del litio y la pureza de fase

- ¿Cuáles son las ventajas de usar objetivos independientes de Ru y Mo? Domina el control estequiométrico en la pulverización catódica por magnetrón

- ¿Qué función realiza un reactor de lecho fluidizado en la pirólisis de lodos de petróleo? Mejorar la Eficiencia Térmica

- ¿Cuáles son las ventajas del ácido ascórbico sobre la glucosa en la síntesis de LFP? Lograr una pureza y cristalinidad superiores

- ¿Cómo se aborda el problema de la oxidación superficial y la descarburación en el tratamiento térmico convencional? Aprenda el método de la tolerancia de mecanizado

- ¿Por qué se requiere un tratamiento térmico en dos etapas para Ca2Fe2O5? Optimice su síntesis de brownmillerita