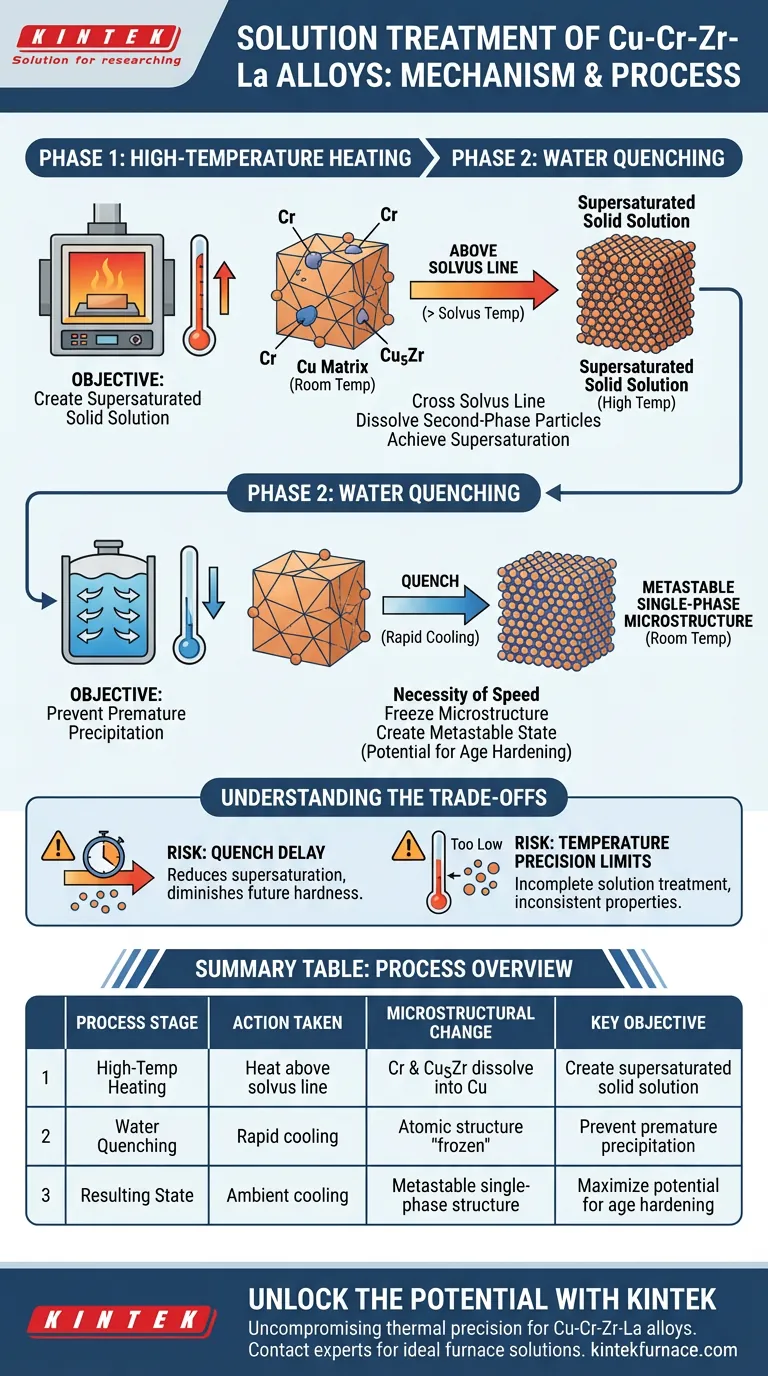

El mecanismo de tratamiento de solución se basa en un ciclo térmico preciso de dos etapas diseñado para manipular la estructura atómica de la aleación. Primero, un horno de alta temperatura calienta la aleación de Cu-Cr-Zr-La por encima de su línea de solvus para disolver partículas de segunda fase como el Cromo (Cr) y el Cu5Zr directamente en la matriz de cobre. Esto es seguido inmediatamente por un temple al agua, que utiliza una velocidad de enfriamiento extremadamente alta para atrapar estos elementos en un estado sobresaturado antes de que puedan precipitarse.

El objetivo final de este proceso es crear una microestructura monofásica metaestable. Al disolver los precipitados y "congelar" la estructura atómica instantáneamente, se establece la fuerza impulsora termodinámica necesaria para el endurecimiento por envejecimiento posterior.

La Física de la Disolución a Alta Temperatura

Cruzando la Línea de Solvus

El proceso comienza elevando la temperatura de la aleación dentro de un horno. La temperatura objetivo debe superar la "línea de solvus", un umbral termodinámico específico para el material. Cruzar este umbral es el requisito previo para cambiar la estabilidad de fase de los constituyentes de la aleación.

Disolución de Partículas de Segunda Fase

Una vez que la temperatura es suficientemente alta, las partículas distintas dentro de la aleación comienzan a descomponerse. Específicamente, las partículas de Cromo (Cr) y Cu5Zr pierden su identidad separada. Se disuelven por completo, difundiéndose en la red de cobre circundante.

Logrando la Sobresaturación

El resultado de esta fase de calentamiento es la formación de una solución sólida. A esta temperatura elevada, la matriz de cobre contiene más átomos de soluto (Cr y Zr) de los que podría contener naturalmente a temperatura ambiente. Este estado se conoce como una solución sólida sobresaturada.

El Papel Crítico del Temple al Agua

La Necesidad de Velocidad

Una vez formada la solución sólida, la aleación se somete a un temple al agua inmediato. La velocidad de esta transición es el factor más crítico en el proceso. La velocidad de enfriamiento debe ser extremadamente alta para evitar que los átomos disueltos vuelvan a sus estados de equilibrio.

Congelación de la Microestructura

La rápida caída de la temperatura efectivamente "congela" la estructura atómica. Evita la difusión que normalmente permitiría que el Cr y el Cu5Zr se reformaran como partículas separadas.

Creación de un Estado Metaestable

El producto final de la fase de temple es una microestructura monofásica metaestable a temperatura ambiente. Si bien este estado no es químicamente estable a largo plazo, está bloqueado cinéticamente. Esta energía atrapada proporciona el potencial requerido para que la aleación se fortalezca durante los procesos de envejecimiento posteriores.

Comprensión de las Compensaciones

El Riesgo de Retraso en el Temple

La transición del horno al temple al agua debe ser inmediata. Cualquier retraso permite que la temperatura descienda lentamente, lo que permite que los precipitados se formen prematuramente. Esto reduce el nivel de sobresaturación y disminuye la efectividad del endurecimiento futuro.

Límites de Precisión de Temperatura

Si bien se requiere calor alto, la temperatura debe controlarse en relación con la línea de solvus. Si la temperatura es demasiado baja, las partículas de Cr y Cu5Zr no se disolverán por completo. Esto resulta en un tratamiento de solución incompleto y propiedades mecánicas inconsistentes en el producto final.

Optimización del Proceso de Tratamiento

Para maximizar el rendimiento de las aleaciones de Cu-Cr-Zr-La, debe alinear los parámetros del proceso con sus objetivos metalúrgicos específicos.

- Si su principal objetivo es maximizar la dureza futura: Asegúrese de que la velocidad de temple sea lo más rápida posible para fijar el mayor grado de sobresaturación.

- Si su principal objetivo es la homogeneidad microestructural: Verifique que la temperatura del horno se mantenga consistentemente por encima de la línea de solvus el tiempo suficiente para garantizar la disolución total de las partículas.

El control preciso de este ciclo térmico es la base para desbloquear el potencial de alta resistencia y alta conductividad de las aleaciones de cobre.

Tabla Resumen:

| Etapa del Proceso | Acción Tomada | Cambio Microestructural | Objetivo Clave |

|---|---|---|---|

| Calentamiento a Alta Temperatura | Calentar por encima de la línea de solvus | El Cr y el Cu5Zr se disuelven en la matriz de Cu | Crear una solución sólida sobresaturada |

| Temple al Agua | Enfriamiento rápido | La estructura atómica se "congela" | Prevenir la precipitación prematura |

| Estado Resultante | Enfriamiento ambiental | Estructura monofásica metaestable | Maximizar el potencial de endurecimiento por envejecimiento |

Desbloquee el Potencial de Sus Aleaciones de Cobre con KINTEK

Lograr el estado metaestable perfecto para las aleaciones de Cu-Cr-Zr-La requiere una precisión térmica inflexible. En KINTEK, entendemos que incluso una ligera desviación de temperatura o un retraso en el temple puede comprometer la conductividad y la dureza de su material.

Respaldados por I+D experta y fabricación de clase mundial, ofrecemos una gama completa de sistemas de mufla, tubos, rotatorios, de vacío y CVD. Nuestros hornos de alta temperatura de laboratorio son totalmente personalizables para cumplir con los rigurosos requisitos de la línea de solvus de sus necesidades únicas de investigación o producción.

¿Listo para mejorar su proceso de tratamiento térmico? Contacte a nuestros expertos técnicos hoy mismo para encontrar la solución de horno ideal para su laboratorio.

Guía Visual

Referencias

- Hairui Zhi, Haitao Zhao. Low cycle fatigue behavior of Cu-Cr-Zr-La alloys. DOI: 10.1088/1742-6596/2951/1/012133

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 1400℃ Horno de mufla para laboratorio

- 1700℃ Horno de mufla de alta temperatura para laboratorio

- 1800℃ Horno de mufla de alta temperatura para laboratorio

- Horno de mufla de alta temperatura para descongelación y presinterización en laboratorio

- Horno de mufla de laboratorio con elevación inferior

La gente también pregunta

- ¿Cómo facilitan los hornos de alta temperatura de laboratorio el control de los precipitados de TiC y VC a nanoescala? | KINTEK

- ¿Cuál es el propósito de usar un horno de secado al vacío para tela de carbono recubierta? Proteger sustratos y optimizar la adhesión

- ¿Cómo afecta un sistema de calefacción y refrigeración por circulación de aceite a la HPDC? Optimice el control térmico de su fundición a presión

- ¿Por qué el argón es particularmente atractivo para las aplicaciones industriales? Desbloquee pureza y estabilidad rentables

- ¿Por qué es necesaria la precalcinación de CaO, Al2O3 y V2O5? Lograr precisión estequiométrica en muestras de escoria

- ¿Cómo contribuye un horno de secado al vacío al estudio del grado de hidratación en pastas de cemento? Perspectivas esenciales de laboratorio

- T6 vs T73 Estado en la aleación AA7050: Cómo elegir el proceso de envejecimiento de dos etapas adecuado para obtener resistencia y durabilidad

- ¿Cómo afectan los procesos de horno de alta temperatura a la micro-morfología de las nanofibras de carbono? Domine el control estructural preciso