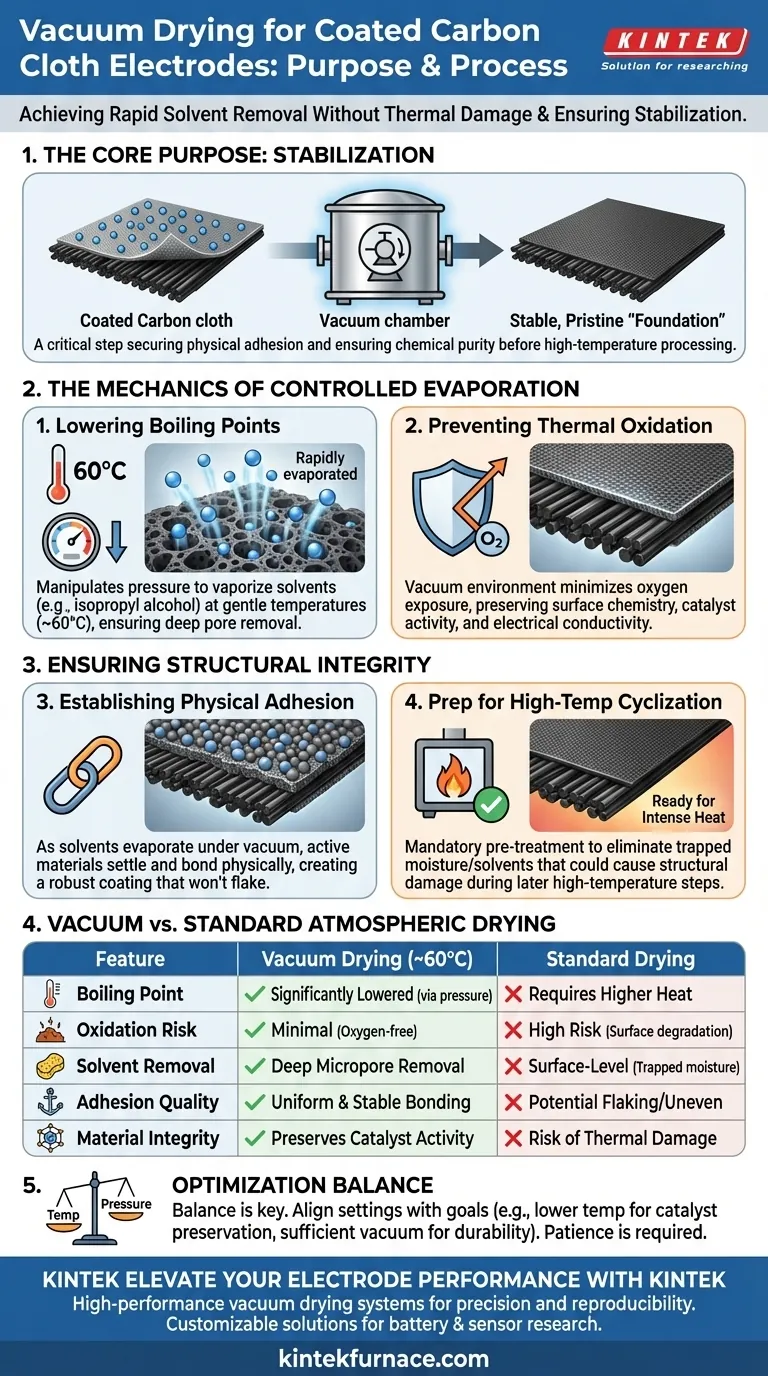

El propósito principal de usar un horno de secado al vacío para tela de carbono recubierta es lograr una rápida eliminación de disolventes sin daños térmicos. Al operar a presión ambiente reducida y temperaturas más bajas (típicamente alrededor de 60 °C), el horno acelera la evaporación de disolventes como el alcohol isopropílico y la humedad, al tiempo que previene la grave oxidación que ocurre a temperaturas más altas.

Conclusión Clave El proceso de secado al vacío actúa como un paso de estabilización crítico entre el recubrimiento húmedo y el procesamiento a alta temperatura. Asegura la adhesión física del catalizador a las fibras de carbono y garantiza que el material esté químicamente prístino antes de someterse a la ciclación posterior.

La Mecánica de la Evaporación Controlada

Reducción del Punto de Ebullición

La ventaja fundamental de este proceso es la manipulación de la presión para reducir los puntos de ebullición.

Al reducir la presión interna, los componentes volátiles como el alcohol isopropílico y el agua se vaporizan a temperaturas significativamente más bajas de lo que lo harían a presión atmosférica estándar.

Esto permite un proceso de secado exhaustivo a una temperatura suave de 60 °C, asegurando una eliminación profunda de los disolventes de la estructura porosa de la tela de carbono.

Prevención de la Oxidación Térmica

El calor es necesario para el secado, pero el calor excesivo en presencia de aire degrada los materiales de carbono y los catalizadores.

Los métodos de secado estándar a menudo corren el riesgo de oxidación térmica, que altera la química superficial de los materiales activos y reduce la conductividad.

El entorno de vacío minimiza la exposición al oxígeno, permitiendo que el recubrimiento se asiente y se seque sin comprometer la integridad química del sustrato o del catalizador.

Garantía de Integridad Estructural

Establecimiento de Adhesión Física

La fase de secado no se trata solo de eliminar líquidos; se trata de estabilización estructural.

A medida que el disolvente se evapora bajo condiciones controladas de vacío, los materiales activos se asientan y se unen físicamente a las fibras de la tela de carbono.

Esto crea un recubrimiento robusto y uniforme que no se descascarará ni se desprenderá durante el manejo posterior.

Preparación para la Ciclación a Alta Temperatura

Este proceso sirve como un pretratamiento obligatorio para la siguiente etapa de preparación del electrodo: la ciclación a alta temperatura.

Si quedan restos de humedad o disolventes atrapados en los poros, pueden causar efectos endotérmicos impredecibles o daños estructurales cuando el material se someta posteriormente a calor intenso.

El secado al vacío garantiza que la "base" sea estable, seca y pura, permitiendo resultados reproducibles en las pruebas electroquímicas finales.

Comprensión de los Compromisos

El Equilibrio entre Temperatura y Presión

Si bien los hornos de vacío permiten temperaturas más bajas, la paciencia sigue siendo necesaria.

Intentar acelerar el proceso aumentando la temperatura (incluso al vacío) corre el riesgo de dañar aglutinantes orgánicos sensibles o grupos funcionales superficiales.

Por el contrario, establecer la presión demasiado baja sin un control de temperatura adecuado puede no eliminar los disolventes profundamente adsorbidos en los microporos, lo que lleva a reacciones secundarias posteriores.

Dependencias del Equipo

El éxito depende en gran medida de la estabilidad de la bomba de vacío y la integridad del sellado.

Las fluctuaciones de presión pueden provocar velocidades de secado desiguales en la lámina del electrodo.

Esto puede resultar en gradientes en el espesor del recubrimiento o en la calidad de la adhesión, lo que afectará negativamente el rendimiento de la batería o del sensor.

Tomando la Decisión Correcta para su Objetivo

Para maximizar la efectividad de la preparación de su electrodo, alinee la configuración de su horno con las restricciones específicas de su material.

- Si su enfoque principal es preservar la actividad del catalizador: Priorice temperaturas más bajas (alrededor de 60 °C) y extienda el tiempo de secado para prevenir cualquier degradación térmica de los grupos superficiales.

- Si su enfoque principal es la durabilidad estructural: Asegúrese de que el nivel de vacío sea suficiente para eliminar todos los disolventes de los poros profundos, ya que esto garantiza una mejor adhesión física para el paso de ciclación posterior.

En última instancia, el horno de secado al vacío no es solo una herramienta de secado, sino una cámara de estabilización que define la calidad estructural de su electrodo final.

Tabla Resumen:

| Característica | Secado al Vacío (a ~60°C) | Secado Atmosférico Estándar |

|---|---|---|

| Punto de Ebullición | Significativamente reducido mediante reducción de presión | Requiere mayor calor para la misma tasa de evaporación |

| Riesgo de Oxidación | Mínimo debido al entorno libre de oxígeno | Alto riesgo de degradación de la química superficial |

| Eliminación de Disolventes | Eliminación profunda de estructuras microporosas | Eliminación superficial; riesgo de humedad atrapada |

| Calidad de Adhesión | Unión física uniforme y estabilización | Potencial de descamación o recubrimiento desigual |

| Integridad del Material | Preserva la actividad del catalizador y la conductividad | Riesgo de daño térmico en aglutinantes sensibles |

Mejore el Rendimiento de sus Electrodos con KINTEK

La precisión es importante en el procesamiento de tela de carbono. KINTEK proporciona sistemas de secado al vacío de alto rendimiento diseñados para garantizar una adhesión física estable y una pureza química para sus sustratos sensibles. Respaldados por I+D y fabricación de expertos, ofrecemos una gama completa de hornos de mufla, tubulares, rotatorios y de vacío, todos totalmente personalizables para satisfacer las rigurosas demandas de la investigación de baterías y sensores.

¿Listo para optimizar su proceso de secado? Contáctenos hoy para descubrir cómo nuestras soluciones de laboratorio de alta temperatura pueden mejorar la consistencia de sus materiales y la reproducibilidad experimental.

Guía Visual

Referencias

- Yifan Gu, Yi Feng. A Novel Cyclized Polyacrylonitrile Binder Strategy for Efficient Oxygen Evolution Reaction Catalysts. DOI: 10.3390/polym17182477

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- Horno tubular de vacío de laboratorio de alta presión Horno tubular de cuarzo

- Horno de mufla de alta temperatura para descongelación y presinterización en laboratorio

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- Horno de sinterización y soldadura para tratamiento térmico en vacío

La gente también pregunta

- ¿Qué técnicas adicionales se utilizan en la sinterización activada? Aumente la eficiencia con métodos químicos avanzados

- ¿Cómo garantiza un horno de laboratorio de alta precisión el rendimiento de las placas catalíticas de perovskita de haluro a gran escala?

- ¿Cuáles son algunas aplicaciones comunes de los hornos industriales? Descubra los usos clave en fabricación e investigación

- ¿Cómo afecta la velocidad de rampa a las propiedades del LDO? Controle térmico rápido maestro para una mayor eficiencia del 69%

- ¿Qué mecanismos generan calor en el calentamiento por inducción? Descubra la ciencia del procesamiento eficiente de materiales

- ¿Qué es la profundidad de penetración y cómo afecta al calentamiento por inducción? Dominar el control de frecuencia para un calor preciso

- ¿Cuál es la temperatura de un horno de sinterización? De 1100°C a 2200°C+ para su material

- ¿Cuáles son las características de un reactor discontinuo para la pirólisis de plásticos? Una guía para el procesamiento versátil de residuos