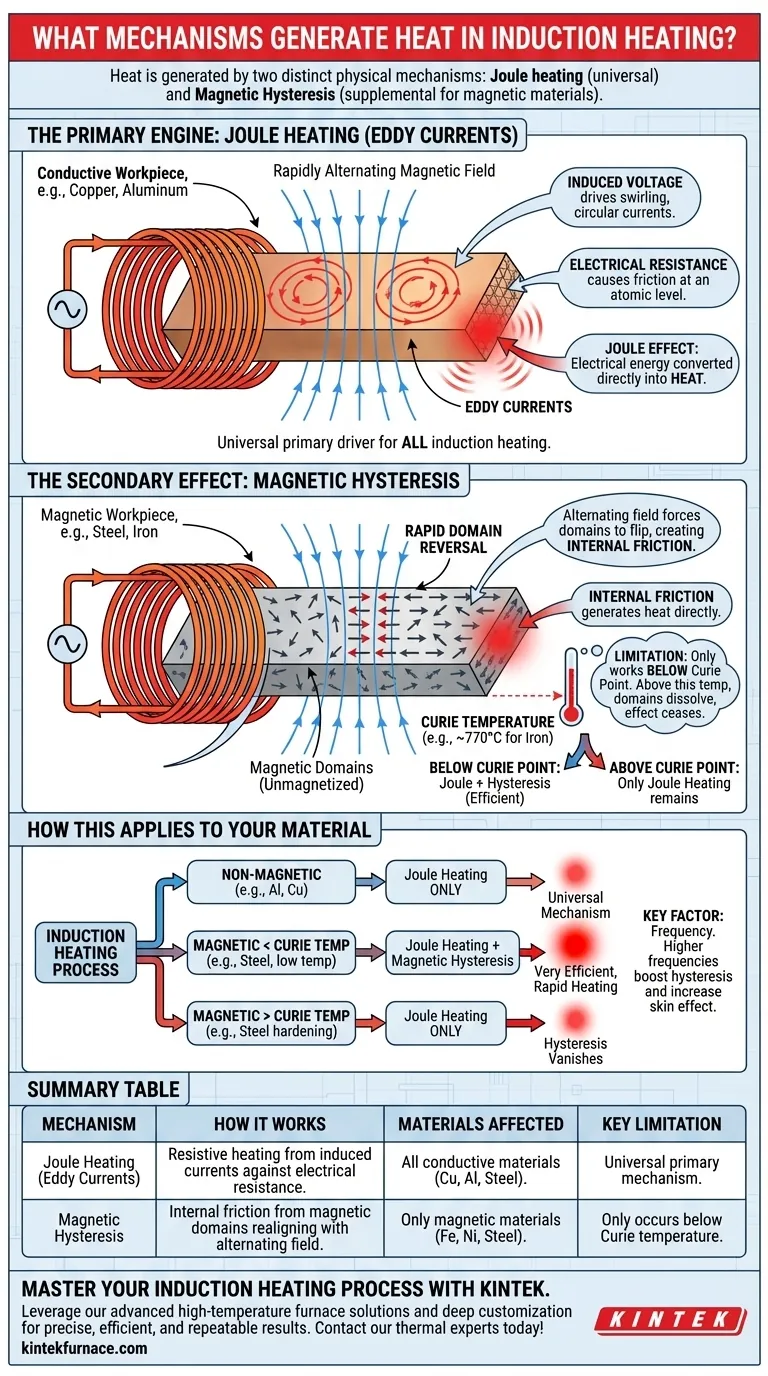

En el calentamiento por inducción, el calor se genera dentro de un material mediante dos mecanismos físicos distintos: el calentamiento Joule causado por las corrientes eléctricas inducidas y las pérdidas por histéresis magnética en materiales magnéticos. El calentamiento Joule es el impulsor universal y primario, mientras que la histéresis proporciona un efecto de calentamiento suplementario que solo está presente en materiales específicos bajo ciertas condiciones.

El principio fundamental a entender es que todo el calentamiento por inducción se basa en el calentamiento Joule de las corrientes de Foucault. La histéresis magnética es un efecto adicional y secundario que acelera el calentamiento, pero solo ocurre en metales magnéticos por debajo de un umbral de temperatura específico.

El motor principal: Calentamiento Joule (Corrientes de Foucault)

El mecanismo fundamental para todo calentamiento por inducción es el calentamiento Joule, también conocido como calentamiento resistivo. Este proceso es idéntico a cómo se calienta un simple quemador de estufa eléctrica, pero las corrientes se inducen sin ningún contacto físico.

Cómo se forman las corrientes de Foucault

La bobina de un calentador por inducción genera un campo magnético fuerte, que alterna rápidamente. Cuando una pieza de trabajo conductora (como una pieza de metal) se coloca dentro de este campo, el flujo magnético cambiante induce un voltaje dentro de la pieza, de acuerdo con la Ley de Inducción de Faraday.

Del voltaje a la corriente

Este voltaje inducido impulsa corrientes circulares y arremolinadas dentro del material. Estas se conocen como corrientes de Foucault, llamadas así por su similitud con los remolinos o torbellinos en un fluido.

El papel de la resistencia

A medida que estas corrientes de Foucault fluyen a través de la pieza de trabajo, encuentran la resistencia eléctrica natural del material. Esta resistencia al flujo de electrones causa fricción a nivel atómico, convirtiendo la energía eléctrica directamente en calor. Esta conversión es el efecto Joule.

El efecto secundario: Histéresis magnética

Para un subconjunto específico de materiales —a saber, metales magnéticos como el hierro, el níquel y ciertos aceros— entra en juego un segundo mecanismo de calentamiento.

¿Qué son los dominios magnéticos?

Los materiales magnéticos están compuestos por innumerables regiones microscópicas llamadas dominios magnéticos, cada una actuando como un pequeño imán permanente. En un estado no magnetizado, estos dominios están orientados aleatoriamente, cancelándose entre sí.

La fricción de la inversión

Cuando el campo magnético alterno de la bobina de inducción penetra el material, fuerza a estos dominios magnéticos a alinearse y realinearse rápidamente con la polaridad cambiante del campo. Este volteo constante y de alta frecuencia crea una fricción interna significativa entre los dominios.

Esta fricción interna genera calor directamente. Puede visualizar esto doblando rápidamente un clip de papel de un lado a otro; el metal se calienta debido al estrés y la fricción internos, y la histéresis opera bajo un principio similar a nivel magnético.

La limitación del punto de Curie

El calentamiento por histéresis tiene una limitación crítica: solo funciona por debajo de la temperatura de Curie del material. Por encima de esta temperatura específica (alrededor de 770°C o 1420°F para el hierro), el material pierde sus propiedades magnéticas. Los dominios se disuelven y el efecto de histéresis cesa por completo, dejando solo el calentamiento Joule para continuar el proceso.

Comprendiendo los factores clave

La eficiencia y el comportamiento de un proceso de calentamiento por inducción dependen de cuál de estos mecanismos está activo y es dominante.

Calentamiento Joule: El contribuyente universal

El calentamiento Joule de las corrientes de Foucault ocurre en cualquier material eléctricamente conductor, sea magnético o no. Es el único mecanismo de calentamiento para materiales como el cobre, el aluminio y el latón. Para los materiales magnéticos calentados más allá de su punto de Curie, también es el único mecanismo en funcionamiento.

Histéresis: El asistente de baja temperatura

La histéresis contribuye con una cantidad significativa de calor solo en materiales magnéticos y solo por debajo de la temperatura de Curie. En estas aplicaciones, actúa como un potente asistente, permitiendo un calentamiento inicial muy rápido. Sin embargo, su contribución desaparece una vez que el material se vuelve no magnético.

El impacto de la frecuencia

La frecuencia del campo magnético alterno es un parámetro crítico. Las frecuencias más altas aumentan la tasa de inversiones magnéticas, impulsando el calentamiento por histéresis. También hacen que las corrientes de Foucault se concentren cerca de la superficie de la pieza (un efecto conocido como efecto pelicular), lo que puede enfocar el calentamiento Joule en un área más pequeña.

Cómo se aplica esto a su material

Su enfoque del calentamiento por inducción está dictado enteramente por las propiedades del material con el que está trabajando.

- Si su enfoque principal es calentar materiales no magnéticos (como aluminio o cobre): Su proceso se rige exclusivamente por el calentamiento Joule de las corrientes de Foucault.

- Si su enfoque principal es calentar materiales magnéticos (como acero) a temperaturas más bajas: Se beneficiará del poder combinado del calentamiento Joule y la histéresis magnética, lo que resultará en un calentamiento muy eficiente.

- Si su enfoque principal es calentar materiales magnéticos a través de su punto de Curie (por ejemplo, para endurecer acero): Esté preparado para un posible cambio en la tasa de calentamiento a medida que el efecto suplementario de la histéresis desaparezca.

Comprender estos dos mecanismos distintos pero complementarios es la clave para dominar y optimizar cualquier proceso de calentamiento por inducción.

Tabla resumen:

| Mecanismo | Cómo funciona | Materiales afectados | Limitación clave |

|---|---|---|---|

| Calentamiento Joule (Corrientes de Foucault) | Calentamiento resistivo de corrientes inducidas que fluyen contra la resistencia eléctrica del material. | Todos los materiales conductores (por ejemplo, cobre, aluminio, acero). | Mecanismo primario universal. |

| Histéresis magnética | Fricción interna de los dominios magnéticos que se realinean con el campo alterno. | Solo materiales magnéticos (por ejemplo, hierro, níquel, acero). | Solo ocurre por debajo de la temperatura de Curie del material. |

Domine su proceso de calentamiento por inducción con KINTEK

Comprender los mecanismos precisos del calentamiento Joule y la histéresis magnética es el primer paso para optimizar su procesamiento térmico. Ya sea que trabaje con materiales no magnéticos como el aluminio o aceros magnéticos para endurecimiento, el equipo adecuado es fundamental para el control y la eficiencia.

Aprovechando una excepcional I+D y fabricación interna, KINTEK proporciona a diversos laboratorios soluciones avanzadas de hornos de alta temperatura. Nuestra línea de productos, que incluye hornos de mufla, tubulares, rotatorios, de vacío y atmósfera, y sistemas CVD/PECVD, se complementa con nuestra sólida capacidad de personalización profunda para satisfacer con precisión los requisitos experimentales únicos.

Permítanos ayudarle a lograr resultados precisos, eficientes y repetibles. Contacte hoy mismo a nuestros expertos en térmica para discutir cómo nuestras soluciones pueden adaptarse a sus necesidades específicas de material y proceso.

Guía Visual

Productos relacionados

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- Horno de tratamiento térmico al vacío de molibdeno

- Horno de sinterización y tratamiento térmico en vacío por inducción de 600T

- 2200 ℃ Horno de tratamiento térmico al vacío de grafito

- Horno tubular de cuarzo multizona para laboratorio Horno tubular

La gente también pregunta

- ¿Por qué calentar paquetes de barras de acero en un horno de vacío elimina las vías de transferencia de calor? Mejore la integridad de la superficie hoy mismo

- ¿Cuáles son los procedimientos adecuados para manipular la puerta del horno y las muestras en un horno de vacío? Garantice la integridad y seguridad del proceso

- ¿Qué papel juega un horno de tratamiento térmico al vacío a alta temperatura en LP-DED? Optimice la integridad de la aleación hoy mismo

- ¿Cuáles son los componentes de un horno de vacío? Descubra los secretos del procesamiento a alta temperatura

- ¿Cuáles son las funciones de un horno de alto vacío para aleaciones CoReCr? Lograr precisión microestructural y estabilidad de fase