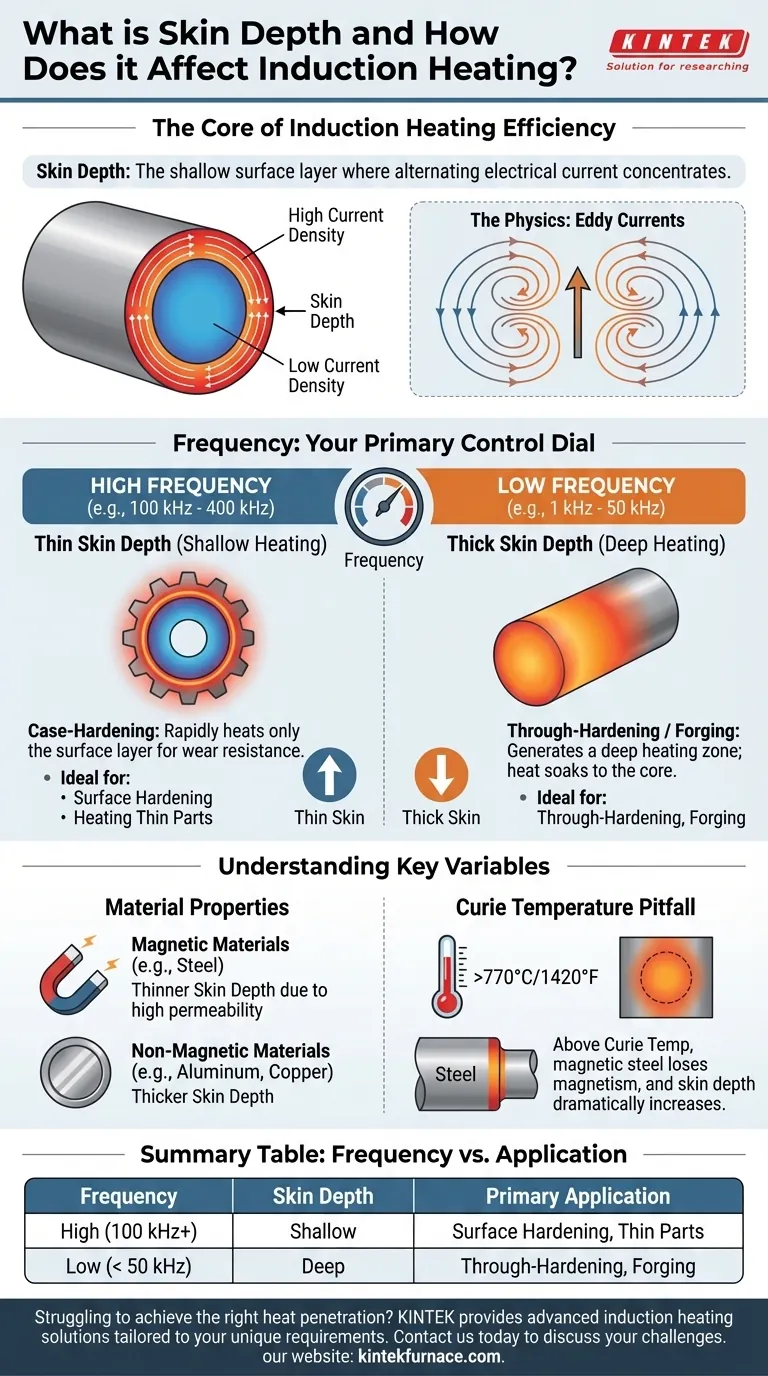

En esencia, la profundidad de penetración es la capa superficial poco profunda de un conductor donde se concentra una corriente eléctrica alterna. En el calentamiento por inducción, este fenómeno, conocido como "efecto pelicular", no es una limitación, sino el mecanismo principal para el éxito. Le permite concentrar una inmensa potencia de calentamiento precisamente donde la necesita, transformando la energía eléctrica en energía térmica con una velocidad y un control excepcionales.

El desafío central en el calentamiento por inducción no es solo saber qué es la profundidad de penetración, sino comprender cómo controlarla. La frecuencia de la corriente alterna es su herramienta principal para dictar exactamente dónde y qué tan rápido se calienta su pieza, determinando el éxito de todo su proceso.

La física detrás del efecto pelicular

Para usar la profundidad de penetración de manera efectiva, primero debe comprender por qué ocurre. Es una propiedad fundamental de las corrientes alternas en los conductores.

Cómo la corriente alterna permanece en la superficie

Una corriente alterna que fluye a través de un conductor genera un campo magnético cambiante alrededor y dentro de él. Este campo cambiante, a su vez, induce corrientes secundarias, conocidas como corrientes de Foucault, dentro del propio conductor.

Estas corrientes de Foucault giran en direcciones que se oponen al flujo de corriente principal en el centro del conductor, cancelándolo efectivamente. Sin embargo, refuerzan la corriente principal en la superficie. El resultado es un flujo de corriente neto que está altamente concentrado en una capa delgada, o "piel", en la superficie del conductor.

Por qué se llama "profundidad"

La corriente no se detiene en un límite duro. Su densidad es más alta en la superficie y decae exponencialmente hacia el centro de la pieza.

La profundidad de penetración técnica es la distancia desde la superficie donde la densidad de corriente ha caído a aproximadamente el 37% (o 1/e) de su valor en la superficie. Críticamente, aproximadamente el 86% del calor total generado por la corriente se produce dentro de esta única capa, lo que la convierte en la región más importante para el calentamiento.

La relación clave: la frecuencia es su dial de control

El factor más importante que puede controlar es la frecuencia. La profundidad de penetración es inversamente proporcional a la raíz cuadrada de la frecuencia.

Esta relación es simple y poderosa:

- Alta frecuencia = Profundidad de penetración delgada (calentamiento superficial)

- Baja frecuencia = Profundidad de penetración gruesa (calentamiento profundo)

Cómo la profundidad de penetración rige el calentamiento por inducción

Comprender este principio le permite adaptar el proceso de calentamiento a su objetivo específico, ya sea endurecer una pequeña capa superficial o calentar una palanquilla masiva para forjar.

Concentración de calor para una alta eficiencia

Al forzar la corriente a una piel muy delgada, aumenta drásticamente la densidad de corriente. Esta concentración conduce a un calentamiento resistivo rápido e intenso (pérdidas I²R) precisamente en la superficie de la pieza.

Por eso la inducción es tan eficiente. En lugar de calentar el aire alrededor de una pieza y esperar a que ese calor se transfiera, la inducción genera el calor directamente dentro del material donde se necesita.

Endurecimiento de la caja frente al endurecimiento completo

La aplicación más común de este principio es en el tratamiento térmico.

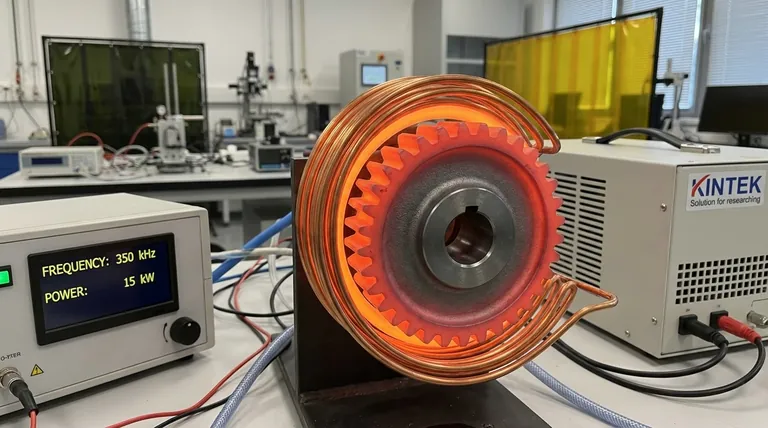

Para el endurecimiento de la caja, donde necesita una superficie dura y resistente al desgaste mientras mantiene el núcleo dúctil, utiliza una alta frecuencia (por ejemplo, de 100 kHz a 400 kHz). Esto crea una profundidad de penetración muy delgada, calentando rápidamente solo la capa superficial antes de que el calor tenga tiempo de conducirse más profundamente en la pieza.

Para el endurecimiento completo o el precalentamiento para forjar, necesita calentar toda la sección transversal de la pieza. Aquí, utiliza una baja frecuencia (por ejemplo, de 1 kHz a 50 kHz). Esto genera una zona de calentamiento más profunda y proporciona más tiempo para que el calor se "empape" a través de la conducción térmica hasta el núcleo del componente.

Adaptación de la frecuencia a la geometría de la pieza

Para calentar una pieza de manera efectiva, la profundidad de penetración debe ser significativamente menor que el espesor o el radio de la pieza.

Si la profundidad de penetración es demasiado grande en relación con el espesor de la pieza, los campos magnéticos inducidos desde lados opuestos pueden encontrarse en el medio y cancelarse entre sí. Esto reduce drásticamente la corriente inducida y conduce a un calentamiento muy ineficiente.

Comprensión de las compensaciones y las variables clave

Si bien la frecuencia es su control principal, no opera en el vacío. Las propiedades del material también desempeñan un papel fundamental en el resultado.

El papel de las propiedades del material

La fórmula para la profundidad de penetración también incluye la resistividad eléctrica y la permeabilidad magnética del material.

Los materiales magnéticos como el acero tienen una permeabilidad magnética muy alta, lo que resulta en una profundidad de penetración mucho más delgada en comparación con los materiales no magnéticos como el aluminio o el cobre a la misma frecuencia.

La trampa de la temperatura de Curie

Cuando el acero magnético se calienta por encima de su temperatura de Curie (aproximadamente 770 °C o 1420 °F), pierde sus propiedades magnéticas.

Esto hace que su permeabilidad magnética disminuya drásticamente, lo que a su vez provoca que la profundidad de penetración aumente repentinamente. Su sistema de inducción debe ser capaz de tener en cuenta este cambio en la carga para continuar calentando la pieza de manera efectiva.

El riesgo de un acoplamiento ineficiente

Debe asegurarse de que la energía de su bobina de inducción se transfiera correctamente a la pieza de trabajo. Si la frecuencia es demasiado baja para una pieza pequeña, o la pieza se coloca demasiado lejos de la bobina, el campo magnético puede "pasar" sin inducir suficiente corriente. Esto da como resultado un acoplamiento deficiente y energía desperdiciada.

Tomar la decisión correcta para su aplicación

La selección de la frecuencia correcta depende de su material, el tamaño de la pieza y el resultado de calentamiento deseado. Utilice estos principios como guía.

- Si su objetivo principal es el endurecimiento superficial o el calentamiento de piezas delgadas: Utilice una alta frecuencia (100 kHz+) para crear una profundidad de penetración superficial para un calentamiento rápido y localizado.

- Si su objetivo principal es calentar una pieza grande por completo para forjar o endurecer: Utilice una frecuencia más baja (< 50 kHz) para lograr una penetración de calor más profunda y permitir tiempo para la conducción térmica al núcleo.

- Si su objetivo principal es calentar piezas de acero magnético: Prepárese para que la profundidad de penetración aumente a medida que el material supera su temperatura de Curie, lo que alterará las características de calentamiento a mitad del proceso.

En última instancia, dominar la profundidad de penetración consiste en seleccionar la frecuencia correcta para suministrar energía térmica con absoluta precisión y eficiencia.

Tabla resumen:

| Frecuencia | Profundidad de penetración | Aplicación principal |

|---|---|---|

| Alta (100 kHz+) | Superficial | Endurecimiento superficial, piezas delgadas |

| Baja (< 50 kHz) | Profunda | Endurecimiento completo, forja |

¿Tiene dificultades para lograr la penetración de calor adecuada en su proceso de calentamiento por inducción? La clave reside en controlar con precisión la profundidad de penetración mediante la selección de la frecuencia. En KINTEK, aprovechamos nuestra excepcional I+D y fabricación interna para proporcionar soluciones avanzadas de calentamiento por inducción adaptadas a sus requisitos únicos. Ya sea que necesite sistemas de alta frecuencia para un endurecimiento superficial preciso o fuentes de alimentación de baja frecuencia para un calentamiento profundo, nuestra experiencia garantiza una eficiencia y resultados óptimos.

Contáctenos hoy (#ContactForm) para analizar cómo nuestros sistemas de calentamiento por inducción personalizados pueden resolver sus desafíos específicos de procesamiento térmico.

Guía Visual

Productos relacionados

- Horno de sinterización y tratamiento térmico en vacío por inducción de 600T

- 1800℃ Horno de mufla de alta temperatura para laboratorio

- Elementos calefactores térmicos de carburo de silicio SiC para hornos eléctricos

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- 1700℃ Horno de mufla de alta temperatura para laboratorio

La gente también pregunta

- ¿Cuáles son algunas aplicaciones específicas de los hornos de prensado en caliente al vacío? Desbloquee la fabricación avanzada de materiales

- ¿Cuáles son los beneficios generales del prensado en caliente en la fabricación? Logre un Rendimiento y Precisión Superiores

- ¿Cómo garantiza el calentamiento por inducción la precisión en los procesos de fabricación? Logre un control térmico y una repetibilidad superiores

- ¿Qué papel juega la tecnología de prensa caliente al vacío en la industria automotriz? Impulsa las baterías de vehículos eléctricos, la seguridad y la eficiencia

- ¿Qué es el proceso de prensado en caliente? Una guía para lograr una densidad de material superior