Los hornos de alta temperatura de laboratorio facilitan el control de los precipitados de Carburo de Titanio (TiC) y Carburo de Vanadio (VC) mediante la regulación rigurosa de las tasas de enfriamiento y las temperaturas de recocido. Esta gestión térmica precisa impulsa la transformación de la matriz metálica de austenita a ferrita, asegurando que los carburos se nucleen como estructuras laminares uniformes a nanoescala.

La función principal de estos hornos es establecer las condiciones térmicas específicas requeridas para confirmar la relación de orientación Baker-Nutting. Esta alineación cristalográfica es la base física para definir la coherencia de la interfaz y permitir mecanismos avanzados como el atrapamiento de hidrógeno.

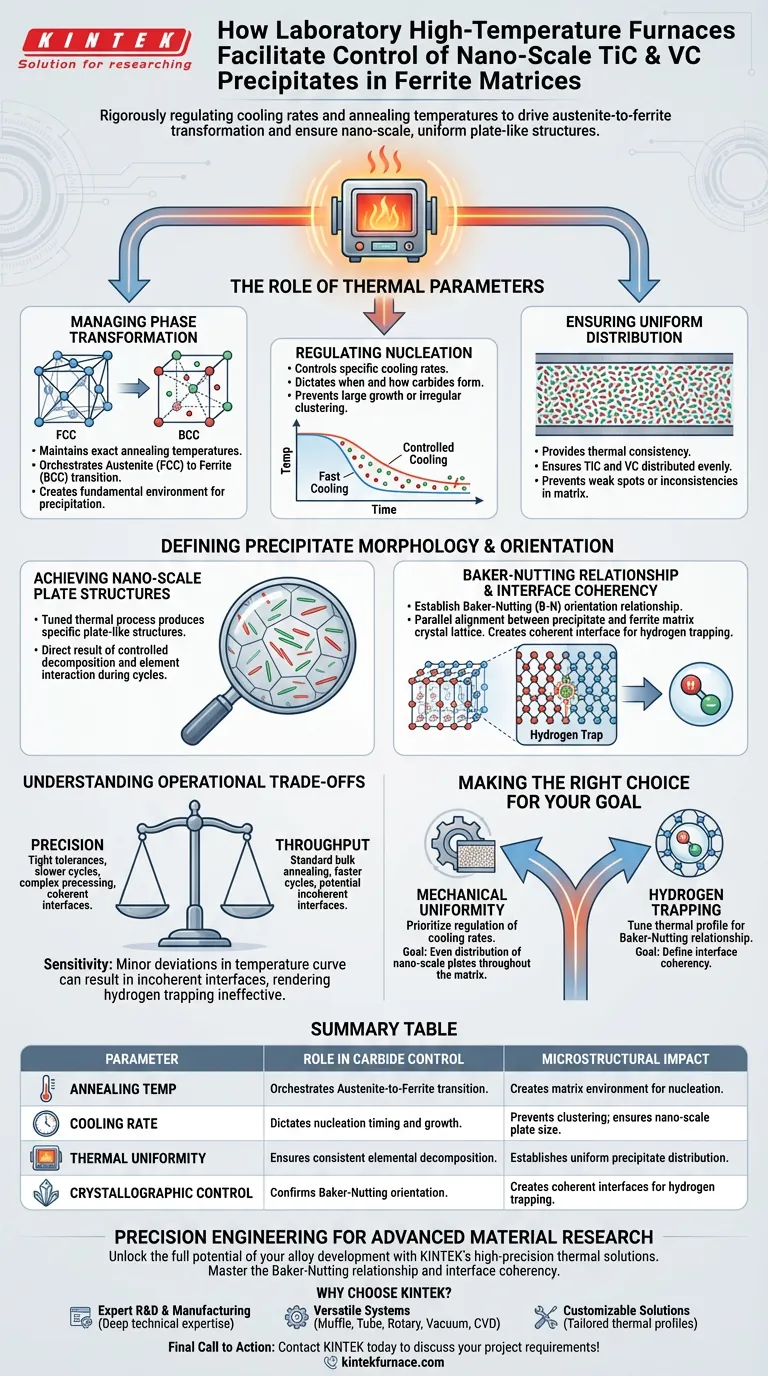

El Papel de los Parámetros Térmicos

Gestión de la Transformación de Fases

El horno debe mantener temperaturas de recocido exactas para orquestar la transición de la matriz de austenita a ferrita. Este cambio de fase crea el entorno fundamental necesario para la posterior precipitación de carburos.

Regulación de la Nucleación

Al controlar las tasas de enfriamiento específicas, el horno dicta exactamente cuándo y cómo comienzan a formarse (nuclearse) los carburos. Esto evita que los carburos crezcan demasiado o se agrupen de forma irregular.

Garantizar una Distribución Uniforme

La consistencia térmica proporcionada por los hornos de alta calidad garantiza que los precipitados de TiC y VC se distribuyan uniformemente en todo el material. Esto evita puntos débiles o inconsistencias dentro de la matriz de ferrita.

Definición de la Morfología y Orientación de los Precipitados

Logro de Estructuras Laminares a Nanoescala

El proceso térmico se ajusta para producir precipitados que no solo son a nanoescala, sino que tienen específicamente la forma de estructuras laminares. Esta morfología es un resultado directo de la descomposición e interacción controlada de los elementos durante los ciclos de calentamiento y enfriamiento.

La Relación Baker-Nutting

El objetivo final de este control térmico es lograr la relación de orientación Baker-Nutting. Esto describe una alineación paralela específica entre la red cristalina del precipitado y la matriz de ferrita.

Coherencia de la Interfaz

Cuando la relación Baker-Nutting se establece con éxito a través del procesamiento térmico, la interfaz entre el precipitado y la matriz se vuelve coherente. Esta coherencia es fundamental para la capacidad del material de actuar como trampa de hidrógeno.

Comprensión de las Compensaciones Operativas

Precisión vs. Rendimiento

Lograr la orientación Baker-Nutting exacta requiere tolerancias extremadamente estrictas en los perfiles térmicos. Priorizar este nivel de precisión microestructural a menudo requiere ciclos de procesamiento más lentos y complejos en comparación con el recocido a granel estándar.

La Sensibilidad de la Coherencia de la Interfaz

El mecanismo de atrapamiento de hidrógeno depende completamente de la coherencia de la interfaz establecida durante el calentamiento. Incluso desviaciones menores en la curva de temperatura pueden dar lugar a interfaces incoherentes, lo que hace que el mecanismo de atrapamiento de hidrógeno sea ineficaz.

Tomando la Decisión Correcta para su Objetivo

Para aprovechar eficazmente los hornos de alta temperatura para la precipitación de TiC y VC, alinee los parámetros de su proceso con sus objetivos materiales específicos:

- Si su enfoque principal es la uniformidad mecánica: Priorice la regulación de las tasas de enfriamiento para garantizar que las estructuras laminares a nanoescala se distribuyan uniformemente en toda la matriz de ferrita.

- Si su enfoque principal es el atrapamiento de hidrógeno: Asegúrese de que su perfil térmico esté específicamente ajustado para alcanzar las condiciones necesarias para confirmar la relación de orientación Baker-Nutting, ya que esto define la coherencia de la interfaz.

La gestión térmica precisa no se trata simplemente de calentar un material; se trata de diseñar la interfaz atómica entre el precipitado y la matriz.

Tabla Resumen:

| Parámetro | Papel en el Control de Carburos | Impacto Microestructural |

|---|---|---|

| Temp. de Recocido | Orquesta la transición de austenita a ferrita | Crea el entorno de la matriz para la nucleación |

| Tasa de Enfriamiento | Dicta el momento y el crecimiento de la nucleación | Evita la aglomeración; asegura el tamaño laminar a nanoescala |

| Uniformidad Térmica | Asegura la descomposición elemental consistente | Establece una distribución uniforme de precipitados |

| Control Cristalográfico | Confirma la orientación Baker-Nutting | Crea interfaces coherentes para el atrapamiento de hidrógeno |

Ingeniería de Precisión para Investigación de Materiales Avanzados

Desbloquee todo el potencial del desarrollo de su aleación con las soluciones térmicas de alta precisión de KINTEK. Ya sea que esté diseñando trampas de hidrógeno u optimizando la uniformidad mecánica, nuestros hornos de alta temperatura de laboratorio brindan la regulación térmica rigurosa necesaria para dominar la relación de orientación Baker-Nutting y la coherencia de la interfaz.

¿Por qué elegir KINTEK para su investigación?

- I+D y Fabricación Expertos: Respaldados por una profunda experiencia técnica en ciencia de materiales.

- Sistemas Versátiles: Desde hornos de mufla y tubulares hasta sistemas rotatorios, de vacío y CVD.

- Soluciones Personalizables: Perfiles térmicos adaptados para satisfacer sus necesidades únicas de precipitación a nanoescala.

¡Contacte a KINTEK hoy mismo para discutir los requisitos de su proyecto!

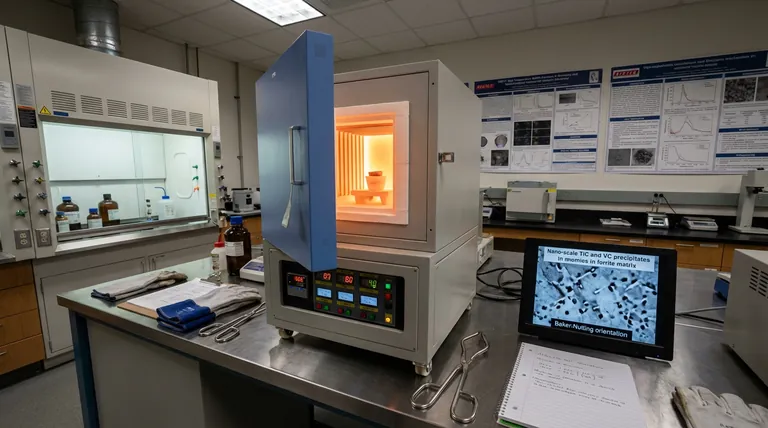

Guía Visual

Referencias

- Tim Boot, Vera Popovich. Hydrogen trapping and embrittlement of titanium- and vanadium carbide-containing steels after high-temperature hydrogen charging. DOI: 10.1007/s10853-024-09611-7

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 1800℃ Horno de mufla de alta temperatura para laboratorio

- 2200 ℃ Horno de sinterización y tratamiento térmico en vacío de tungsteno

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- 1700℃ Horno de mufla de alta temperatura para laboratorio

- Horno de mufla de alta temperatura para descongelación y presinterización en laboratorio

La gente también pregunta

- ¿Por qué se selecciona la cordierita como soporte de panal para los catalizadores de descomposición de HAN? Perspectivas de diseño esenciales

- ¿Cuáles son las ventajas técnicas de usar un sistema ALD sobre PVD? Lograr una fabricación precisa de películas delgadas de Ge:ZnO

- ¿Cómo contribuye un sistema de control de temperatura de alta precisión a la síntesis de NMC? Precisión en experimentos in situ de DRX

- ¿Qué condiciones de procesamiento centrales proporciona un horno de alta temperatura de laboratorio? Optimice los resultados del curado de geopolímeros

- ¿Cuál es el papel de un molino de barras en la molienda de mineral de magnesita? Lograr una flotación y purificación óptimas

- ¿Cuáles son las ventajas del proceso de síntesis por plantilla para la preparación de seleniuro de zinc (ZnSe)?

- ¿Por qué se requiere una incubadora de temperatura constante para las pruebas de hongos de 10 semanas en bambú Moso? Garantizar la precisión de las pruebas

- ¿Cuáles son las características clave de un horno de lote? Desbloquee la precisión y la flexibilidad en el tratamiento térmico