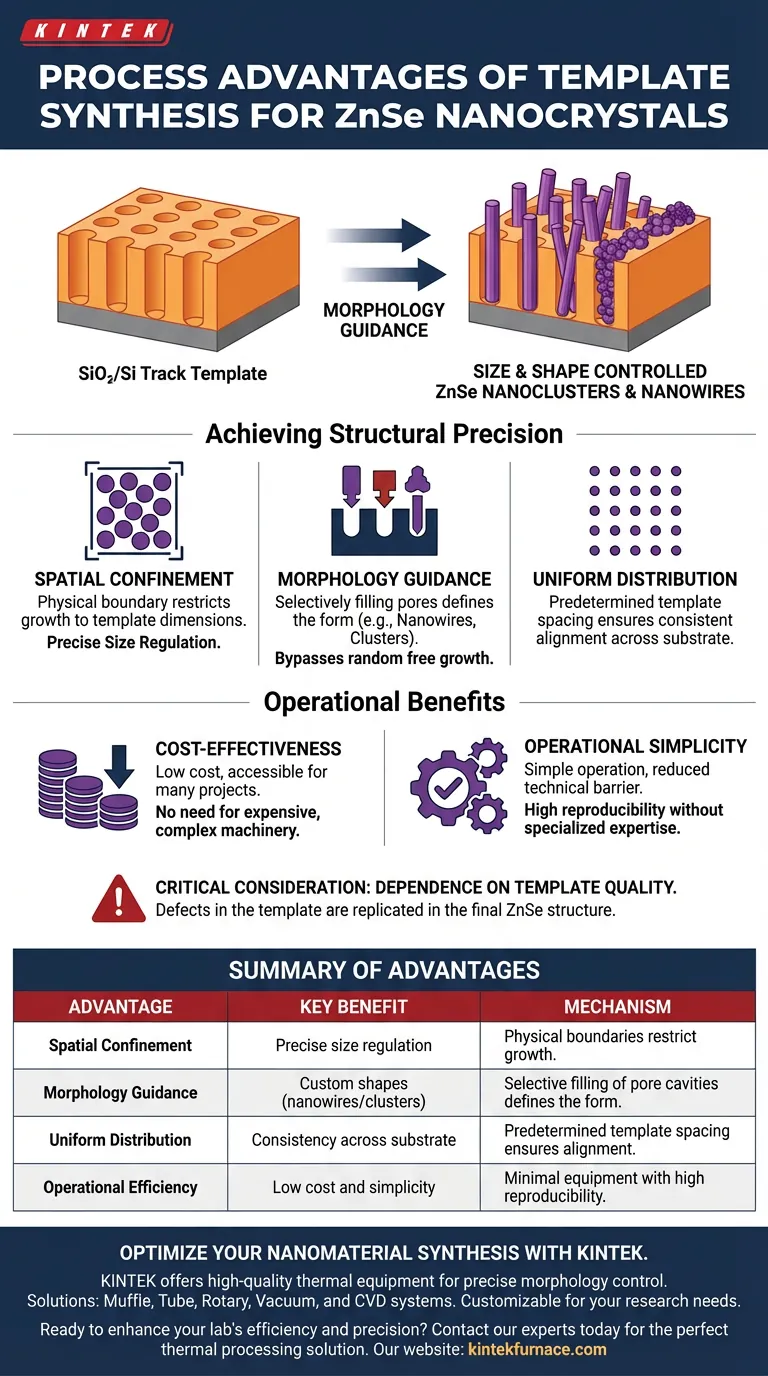

La síntesis por plantilla ofrece una ventaja distintiva en la fabricación de nanocristales de seleniuro de zinc (ZnSe) al utilizar un molde físico para dictar la estructura final del material. Los principales beneficios de este proceso son la regulación precisa del tamaño de los cristales a través del confinamiento espacial, la capacidad de lograr una distribución uniforme y eficiencias operativas significativas caracterizadas por bajo costo y simplicidad.

Conclusión clave: La fortaleza definitoria de la síntesis por plantilla es la guía de la morfología. Al llenar selectivamente las cavidades de los poros preexistentes, puede evitar la aleatoriedad del crecimiento libre para producir nanoclústeres y nanocables semiconductores de tamaño controlado, ideales para la investigación optoelectrónica.

Logrando Precisión Estructural

Dominando el Confinamiento Espacial

La ventaja fundamental de este método es el confinamiento espacial.

En lugar de permitir que los cristales crezcan sin restricciones, el proceso utiliza plantillas de pistas de sílice/silicio (SiO2/Si) pre-preparadas.

Estas plantillas actúan como un límite físico, restringiendo el crecimiento del ZnSe a las dimensiones exactas del espacio disponible.

Guía de Morfología

Esta técnica le permite dar forma intencionalmente al nanomaterial.

Al llenar selectivamente las cavidades de los poros de la plantilla, puede determinar la forma específica que toma el ZnSe.

Esto es particularmente efectivo para crear estructuras específicas como nanoclústeres y nanocables que son difíciles de lograr mediante precipitación química no controlada.

Distribución Uniforme

La consistencia suele ser un desafío importante en la fabricación de nanomateriales.

La síntesis por plantilla asegura que las estructuras de ZnSe resultantes estén distribuidas uniformemente en el sustrato.

Debido a que la plantilla en sí está fija, el espaciado y la disposición de los nanocristales están predeterminados y son consistentes.

Beneficios Operacionales

Rentabilidad

Para muchas aplicaciones de investigación, las restricciones presupuestarias impulsan la selección del proceso.

Este método se caracteriza por su bajo costo, lo que lo hace accesible para una amplia gama de proyectos.

Evita la necesidad de maquinaria costosa y de alto mantenimiento, a menudo requerida para litografía avanzada o crecimiento epitaxial.

Simplicidad Operacional

La complejidad a menudo introduce variables que conducen a errores.

La síntesis por plantilla ofrece una operación simple, reduciendo la barrera técnica de entrada.

Esta simplicidad permite una alta reproducibilidad sin requerir experiencia operativa altamente especializada.

Consideraciones Críticas

Dependencia de la Calidad de la Plantilla

Si bien el proceso es ventajoso, no es independiente.

La calidad de sus nanocristales de ZnSe está directamente ligada a la calidad de sus plantillas de pistas de SiO2/Si.

Cualquier defecto o irregularidad en la plantilla pre-preparada se replicará fielmente en la estructura semiconductora final.

Tomando la Decisión Correcta para su Objetivo

La síntesis por plantilla es una herramienta poderosa cuando la definición estructural y el presupuesto son sus principales restricciones.

- Si su enfoque principal es la Precisión Estructural: Aproveche las capacidades de confinamiento espacial para imponer un control exacto de tamaño y forma para nanocables o nanoclústeres.

- Si su enfoque principal es la Eficiencia del Proyecto: Utilice este método por su bajo costo y operación simple para establecer una base estructural de alta calidad sin costos generales excesivos.

Este enfoque ofrece un equilibrio práctico entre el control estructural de alta calidad y la viabilidad operativa.

Tabla Resumen:

| Ventaja | Beneficio Clave | Mecanismo |

|---|---|---|

| Confinamiento Espacial | Regulación precisa del tamaño | Los límites físicos del molde restringen el crecimiento. |

| Guía de Morfología | Formas personalizadas (nanocables/clústeres) | El llenado selectivo de las cavidades de los poros define la forma. |

| Distribución Uniforme | Consistencia en todo el sustrato | El espaciado predeterminado de la plantilla asegura la alineación. |

| Eficiencia Operacional | Bajo costo y simplicidad | Requisitos mínimos de equipo con alta reproducibilidad. |

Optimice la Síntesis de Nanomateriales con KINTEK

El control preciso de la morfología en nanocristales de ZnSe requiere una base de equipos térmicos de alta calidad. Respaldado por I+D y fabricación expertos, KINTEK ofrece una amplia gama de soluciones de laboratorio, incluidos sistemas Muffle, Tube, Rotary, Vacuum y CVD, todos personalizables para satisfacer sus necesidades de investigación únicas. Ya sea que se centre en el confinamiento espacial o en la ampliación de la producción, nuestros hornos de alta temperatura proporcionan la estabilidad que sus plantillas exigen.

¿Listo para mejorar la eficiencia y la precisión estructural de su laboratorio? Contacte a nuestros expertos hoy mismo para encontrar la solución de procesamiento térmico perfecta para su proyecto.

Guía Visual

Referencias

- Aiman Akylbekovа, А. Usseinov. RAMAN ANALYSIS OF NANOCRYSTALS BASED ON ZINC SELENIDE. DOI: 10.52676/1729-7885-2023-4-77-84

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- Horno de sinterización de porcelana dental al vacío para laboratorios dentales

- Horno de sinterización por plasma SPS

- 915MHz MPCVD Diamante Máquina de microondas Plasma Sistema de Deposición Química en Vapor Reactor

- Máquina de horno tubular inclinado de deposición química mejorada por plasma PECVD

- 2200 ℃ Horno de tratamiento térmico al vacío de grafito

La gente también pregunta

- ¿Por qué pretratar nanopartículas en un horno industrial? Optimice la resistencia y la consistencia de los nanocompuestos de epoxi

- ¿Cuál es el principal beneficio de utilizar un horno industrial de sobremesa? Ahorre espacio e impulse la eficiencia en su laboratorio

- ¿Cómo funciona el equipo de volatilización a baja temperatura? Eliminación eficiente de electrolitos para el reciclaje de baterías

- ¿Cuáles son las ventajas del enfriamiento por gas inerte supersónico en DGCC? Transformación del tratamiento térmico y control de la microestructura

- ¿Cómo se utiliza un horno de tratamiento térmico de laboratorio para la cristalización de nanocristales de fluoruro? Optimizar el control de la microestructura

- ¿Por qué se requiere un horno de laboratorio para secar muestras a 80 °C para MoO3/Ti-Felt? Garantizar la integridad estructural del electrodo

- ¿Cuáles son los beneficios de utilizar tecnología avanzada en hornos de tratamiento térmico? Logre una calidad de material y eficiencia superiores

- ¿Cuál es la importancia de controlar las tasas de flujo de gas durante la purga? Prevenir el estrés térmico y el fallo del equipo