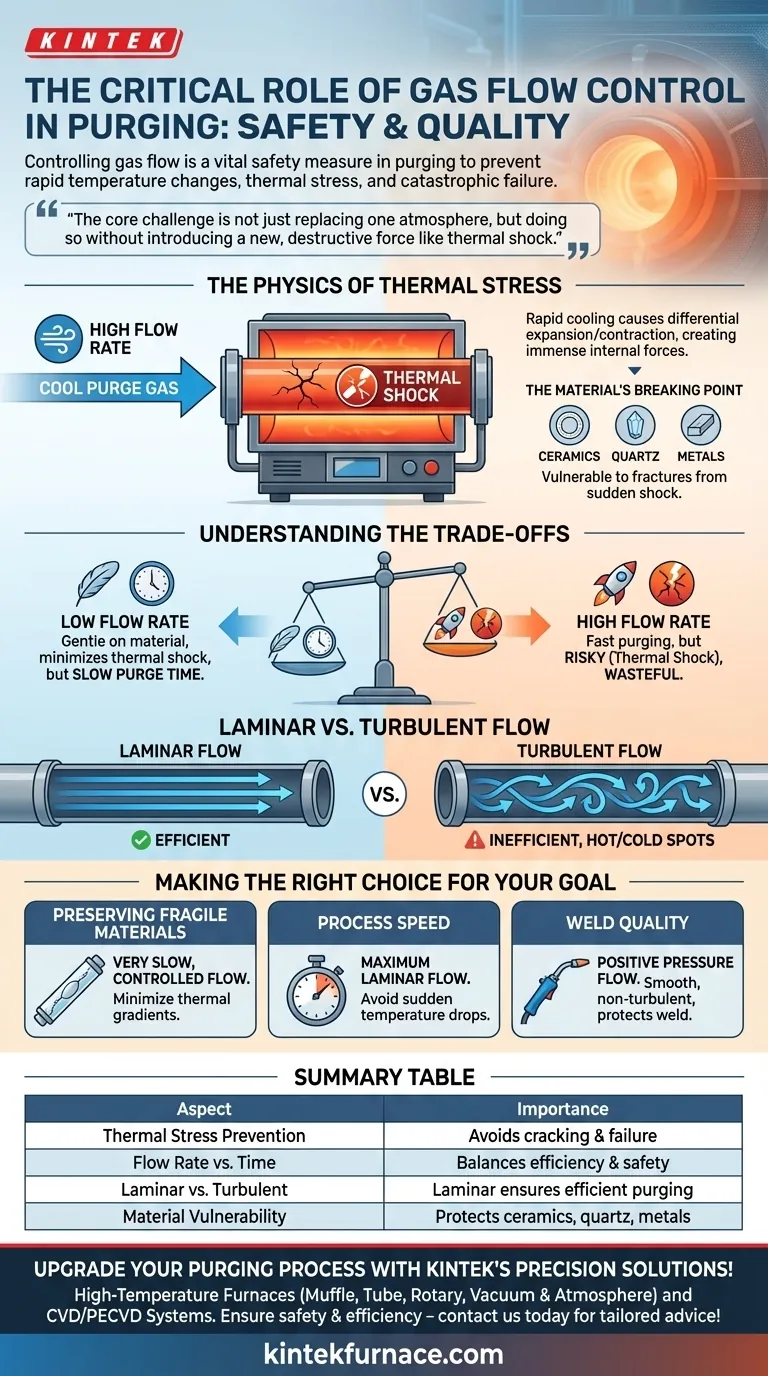

En cualquier operación de purga, el control de la tasa de flujo de gas es una medida crítica de seguridad y calidad. La razón principal es evitar grandes diferencias rápidas de temperatura dentro del material que se está purgando, lo que puede generar fuerzas internas significativas conocidas como estrés térmico y, en última instancia, provocar agrietamiento y fallos catastróficos.

El desafío central de la purga no es solo reemplazar una atmósfera por otra, sino hacerlo sin introducir una nueva fuerza destructiva. El flujo de gas no controlado introduce un choque térmico, que puede comprometer la integridad estructural de todo su sistema.

La Física del Estrés Térmico

Para entender por qué la tasa de flujo es tan crucial, primero debemos comprender el potencial destructivo del cambio rápido de temperatura.

¿Qué es el Estrés Térmico?

Los materiales se expanden cuando se calientan y se contraen cuando se enfrían. El estrés térmico ocurre cuando una parte de un objeto intenta expandirse o contraerse a un ritmo diferente al de otra parte.

Esta diferencia crea fuerzas internas de tensión y compresión. Si estas fuerzas superan la resistencia del material, este se agrietará o deformará.

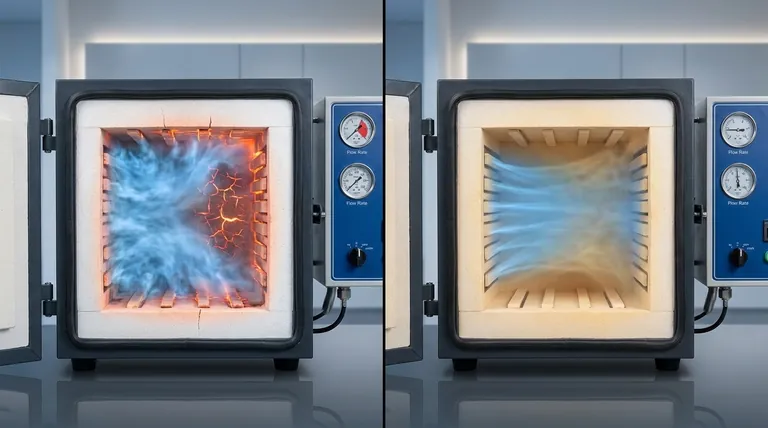

Cómo el Flujo No Controlado Crea Estrés

La purga a menudo implica introducir un gas a temperatura ambiente en un sistema que está caliente, como un horno tubular o una tubería recién soldada.

Una tasa de flujo alta y no controlada actúa como una ráfaga de aire frío. Enfría rápidamente la superficie interior del tubo mientras que el grueso del material permanece caliente.

Este gradiente de temperatura extremo —caliente por fuera, frío por dentro— hace que la superficie interior se contraiga violentamente mientras que el material exterior se resiste, generando un inmenso estrés interno.

El Punto de Ruptura del Material

Los materiales como la cerámica, el cuarzo y ciertos metales son particularmente vulnerables al estrés térmico, especialmente cuando ya están a altas temperaturas. El choque repentino de un flujo alto de gas de purga frío puede ser fácilmente el punto de ruptura, causando fracturas que comprometen el proceso y el equipo.

Comprender las Compensaciones (Trade-offs)

Gestionar adecuadamente el flujo de gas de purga es un acto de equilibrio entre eficiencia y seguridad. Ignorar las compensaciones puede llevar a procesos fallidos o equipos dañados.

Tasa de Flujo vs. Tiempo de Purga

Una tasa de flujo muy baja será suave con el material y minimizará el choque térmico, pero puede tardar un tiempo imprácticamente largo en desplazar completamente la atmósfera existente.

Por el contrario, un flujo alto purga el volumen rápidamente, pero aumenta drásticamente el riesgo de choque térmico y agrietamiento. También puede ser un desperdicio, utilizando más gas del necesario.

Flujo Laminar vs. Flujo Turbulento

La purga ideal utiliza flujo laminar, donde el gas se mueve en capas suaves y paralelas. Esto desplaza de manera eficiente y predecible la atmósfera no deseada de abajo hacia arriba o de un extremo al otro.

Las altas tasas de flujo crean flujo turbulento, donde el gas gira caóticamente. La turbulencia no solo es ineficiente para purgar, sino que también puede crear puntos calientes y fríos localizados, exacerbando el estrés térmico. Para la soldadura, la turbulencia incluso puede arrastrar contaminantes atmosféricos de vuelta al ambiente inerte.

Tomar la Decisión Correcta para su Objetivo

Su tasa de flujo óptima depende totalmente de su proceso y prioridades específicas.

- Si su enfoque principal es preservar materiales frágiles (como tubos de cuarzo): Utilice una tasa de flujo muy lenta y controlada y permita un tiempo de purga más largo para minimizar los gradientes térmicos.

- Si su enfoque principal es la velocidad del proceso: Determine la tasa de flujo máxima que mantenga el flujo laminar y no cause una caída de temperatura repentina y significativa en su sistema.

- Si su enfoque principal es la calidad de la soldadura: Utilice una tasa de flujo apenas suficiente para proporcionar presión positiva y desplazar el oxígeno, asegurando un flujo suave y no turbulento que proteja el charco de soldadura sin causar contaminación ni choque térmico.

Dominar su proceso comienza con dominar el control sobre cada variable, especialmente el flujo de gas.

Tabla Resumen:

| Aspecto | Importancia |

|---|---|

| Prevención del Estrés Térmico | Evita agrietamiento y fallos por cambios rápidos de temperatura |

| Tasa de Flujo vs. Tiempo de Purga | Equilibra eficiencia y seguridad; el flujo bajo es suave pero lento, el flujo alto es rápido pero arriesgado |

| Flujo Laminar vs. Flujo Turbulento | El flujo laminar asegura una purga eficiente y predecible; el flujo turbulento causa estrés e ineficiencia |

| Vulnerabilidad del Material | Protege cerámicas, cuarzo y metales del choque térmico durante la purga |

¡Mejore su proceso de purga con las soluciones de precisión de KINTEK! Aprovechando una excepcional I+D y fabricación interna, proporcionamos hornos avanzados de alta temperatura como hornos de mufla, tubulares, rotatorios, de vacío y de atmósfera, y sistemas CVD/PECVD, con profunda personalización para satisfacer sus necesidades únicas. Asegure la seguridad y eficiencia: contáctenos hoy para asesoramiento personalizado.

Guía Visual

Productos relacionados

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- Horno de sinterización de tratamiento térmico al vacío con presión para sinterización al vacío

- Horno de tratamiento térmico al vacío de molibdeno

- 2200 ℃ Horno de tratamiento térmico al vacío de grafito

- 2200 ℃ Horno de sinterización y tratamiento térmico en vacío de tungsteno

La gente también pregunta

- ¿Cuáles son las funciones de un horno de alto vacío para aleaciones CoReCr? Lograr precisión microestructural y estabilidad de fase

- ¿Cuáles son los procedimientos adecuados para manipular la puerta del horno y las muestras en un horno de vacío? Garantice la integridad y seguridad del proceso

- ¿Por qué calentar paquetes de barras de acero en un horno de vacío elimina las vías de transferencia de calor? Mejore la integridad de la superficie hoy mismo

- ¿Cuál es el proceso de tratamiento térmico al vacío? Logre una calidad de superficie y un rendimiento del material superiores

- ¿Cuáles son los componentes de un horno de vacío? Descubra los secretos del procesamiento a alta temperatura