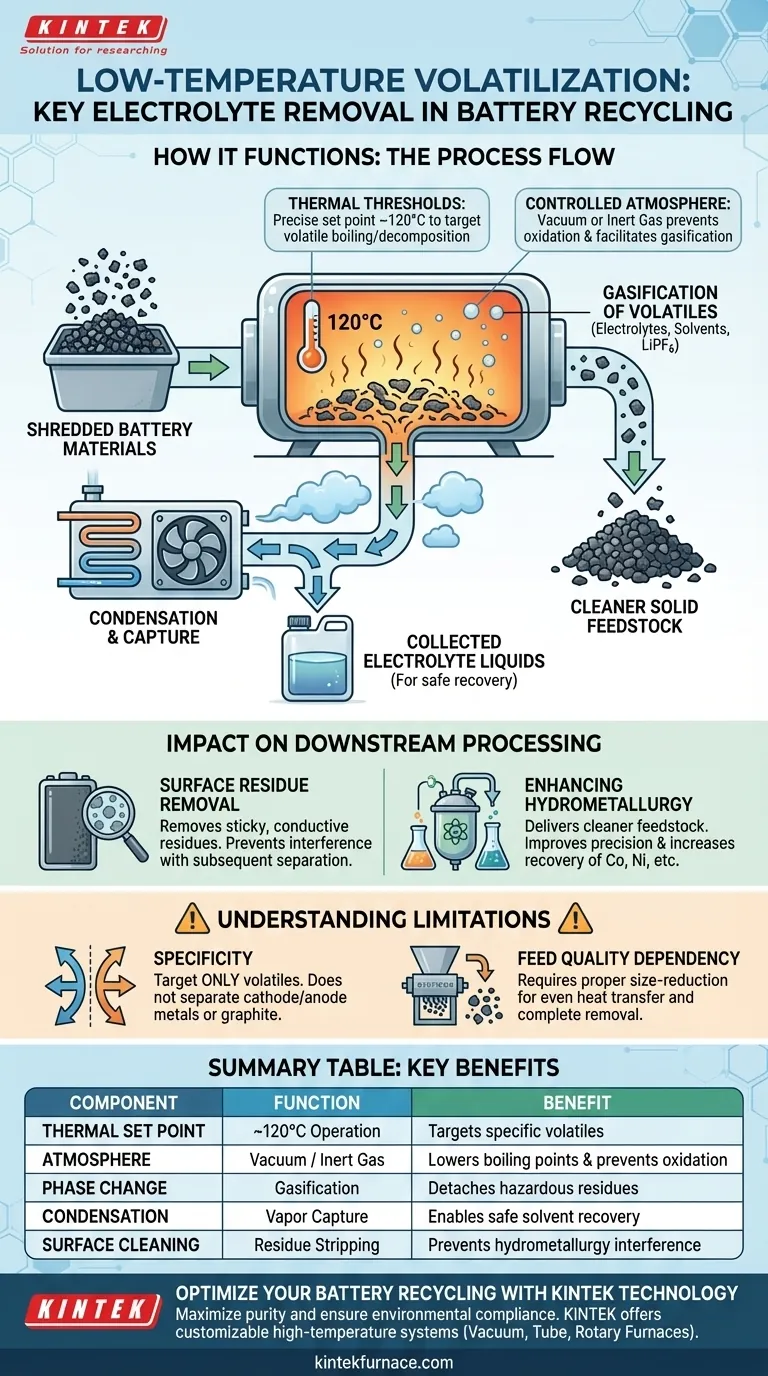

El equipo de volatilización a baja temperatura funciona calentando los materiales triturados de la batería a aproximadamente 120 °C dentro de un entorno estrictamente controlado, utilizando típicamente un vacío o una atmósfera de gas inerte. Este tratamiento térmico desencadena un cambio de fase en los componentes volátiles —específicamente disolventes orgánicos y hexafluorofosfato de litio— convirtiéndolos de residuos líquidos o sólidos en gas. Al aislar estos vapores y posteriormente condensarlos, el sistema elimina eficazmente el electrolito de los materiales activos sólidos sin necesidad del calor extremo de la pirometalurgia.

La volatilización a baja temperatura sirve como una etapa crítica de purificación que desacopla la recuperación peligrosa del electrolito del reciclaje de metales. Al eliminar estos residuos de forma temprana, el proceso previene la contaminación y mejora significativamente la eficiencia de las operaciones hidrometalúrgicas posteriores.

La Mecánica de la Separación

Umbrales Térmicos

El equipo opera a un punto de ajuste térmico preciso de aproximadamente 120 °C. Esta temperatura se selecciona cuidadosamente para apuntar a los puntos de ebullición y las temperaturas de descomposición de los compuestos volátiles específicos que se encuentran en los electrolitos de las baterías.

Atmósfera Controlada

Para facilitar la gasificación eficiente y prevenir la combustión no deseada, el proceso se lleva a cabo bajo vacío o en condiciones de gas inerte. Un entorno de vacío reduce el punto de ebullición de los disolventes, permitiendo que se vaporicen con menos energía, mientras que el gas inerte previene la oxidación de los componentes metálicos expuestos.

Proceso de Recuperación de Materiales

Gasificación de Volátiles

A medida que el material triturado alcanza la temperatura objetivo, los componentes del electrolito —incluido el hexafluorofosfato de litio y varios disolventes orgánicos— pasan a estado gaseoso. Esto los separa eficazmente de la superficie de los materiales del cátodo y el ánodo.

Condensación y Captura

Los electrolitos gasificados se extraen de la corriente de material sólido. Estos vapores se dirigen luego a través de un sistema de enfriamiento donde se condensan nuevamente en líquidos para su recolección segura y posible recuperación.

Impacto en el Procesamiento Posterior

Eliminación de Residuos Superficiales

La función principal de este equipo es limpiar la superficie de los materiales activos. La eliminación de los residuos pegajosos y conductores del electrolito evita que interfieran con los procesos de separación mecánica o lixiviación química más adelante en la línea de reciclaje.

Mejora de la Hidrometalurgia

Al entregar materia prima más limpia a la etapa hidrometalúrgica, el equipo mejora la eficiencia general del proceso. La ausencia de disolventes orgánicos interferentes permite reacciones químicas más precisas y mayores tasas de recuperación de metales valiosos como el cobalto y el níquel.

Comprensión de las Limitaciones

Especificidad de la Eliminación

Este equipo está diseñado estrictamente para componentes volátiles. No separa los metales del cátodo del grafito del ánodo o los colectores de corriente; solo prepara la mezcla para esos pasos de separación posteriores.

Dependencia de la Calidad del Material de Alimentación

La eficiencia de la volatilización depende de que el material se haya triturado adecuadamente primero. Si los materiales de la batería no se han reducido de tamaño adecuadamente, la transferencia de calor puede ser desigual, lo que lleva a una eliminación incompleta del electrolito en el interior de la masa del material.

Optimización del Flujo de Trabajo de Reciclaje

Para determinar dónde encaja este equipo en su proceso, considere sus objetivos de recuperación específicos.

- Si su enfoque principal es la seguridad y el cumplimiento ambiental: Este paso es esencial para capturar el hexafluorofosfato de litio y los disolventes peligrosos antes de que puedan liberarse como emisiones o crear riesgos de seguridad en la lixiviación ácida posterior.

- Si su enfoque principal es el rendimiento hidrometalúrgico: Utilizar este equipo maximiza la pureza de su materia prima de masa negra, evitando que la contaminación orgánica reduzca la eficiencia de sus circuitos de recuperación química.

La eliminación eficaz del electrolito actúa como la puerta de entrada a la recuperación de metales de alta pureza en el reciclaje moderno de baterías.

Tabla Resumen:

| Componente del Proceso | Función | Beneficio Clave |

|---|---|---|

| Punto de Ajuste Térmico | Opera a ~120 °C | Se dirige a puntos de ebullición específicos de volátiles |

| Atmósfera Controlada | Vacío o Gas Inerte | Reduce puntos de ebullición y previene la oxidación |

| Cambio de Fase | Gasificación de Electrolitos | Separa residuos peligrosos de sólidos activos |

| Condensación | Captura y Enfriamiento de Vapor | Permite la recolección y recuperación segura de disolventes |

| Limpieza de Superficie | Eliminación de Residuos | Previene interferencias en la hidrometalurgia |

Optimice su Reciclaje de Baterías con Tecnología KINTEK

Maximice la pureza de su masa negra y garantice el cumplimiento ambiental con las avanzadas soluciones térmicas de KINTEK. Respaldado por I+D experto y fabricación de clase mundial, KINTEK ofrece una gama completa de sistemas de laboratorio de alta temperatura, incluidos hornos de vacío, de tubo y rotatorios, todos personalizables para satisfacer las demandas únicas de sus procesos de recuperación de electrolitos y purificación de materiales.

¿Listo para mejorar sus rendimientos hidrometalúrgicos? ¡Contáctenos hoy mismo para encontrar la solución perfecta para su laboratorio!

Guía Visual

Referencias

- Muammer Kaya, Hossein Delavandani. State-of-the-Art Lithium-Ion Battery Pretreatment Methods for the Recovery of Critical Metals. DOI: 10.3390/min15050546

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- Horno de sinterización y soldadura para tratamiento térmico en vacío

- Horno de sinterización de tratamiento térmico al vacío con presión para sinterización al vacío

- Pequeño horno de tratamiento térmico al vacío y sinterización de alambre de tungsteno

- Horno de sinterización y tratamiento térmico en vacío por inducción de 600T

- Horno tubular rotativo de vacío para laboratorio Horno tubular rotativo

La gente también pregunta

- ¿Cuál es la importancia del proceso de recocido a 220 °C? Desbloqueo de la síntesis de películas delgadas de antiperovskita de alta pureza

- ¿Qué información proporciona el TG-DTG para el AASC? Analizar la estabilidad térmica y los productos de hidratación

- ¿Por qué el temple al agua es fundamental para las fases metaestables en el titanio? Desbloquee la resistencia de las aleaciones de alto rendimiento

- ¿Por qué es fundamental el uso de sistemas de hornos de alta temperatura para el desarrollo de delta-MnO2? Master Atomic Engineering

- ¿Cuál es el propósito de utilizar un sistema de recubrimiento por evaporación térmica? Mejora de la precisión de las pruebas I-V para nanocompuestos

- ¿Cómo contribuye un horno de resistencia a la preparación de la interfaz bimetálica Al/Cu? Expert Thermal Solutions

- ¿Cuál es el propósito del argón de alta pureza en el tratamiento térmico de aleaciones Al-Cu-Mn-Zr-V? Proteja la integridad de su material

- ¿Cómo afecta la eliminación de las plantillas químicas a la EN-LCNF? Desbloquee la máxima porosidad y área de superficie