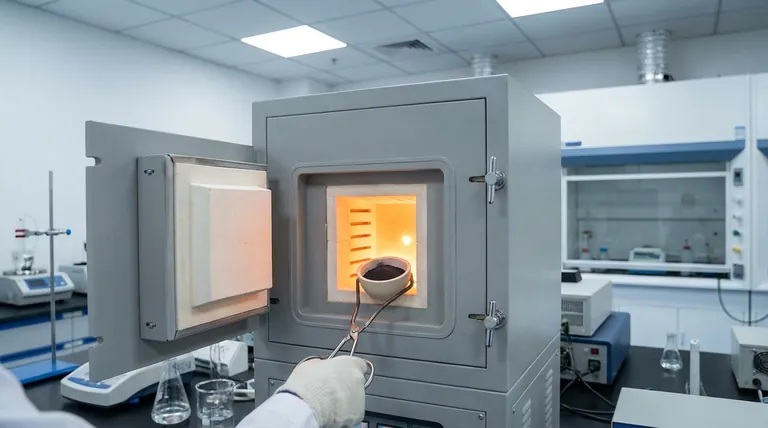

Los sistemas de hornos de alta temperatura proporcionan el control térmico preciso necesario para alterar fundamentalmente la estructura atómica del dióxido de manganeso (delta-MnO2). Al regular estrictamente las condiciones de recocido, estos sistemas facilitan la creación de vacantes de oxígeno específicas dentro del material. Estas vacantes son el mecanismo crítico para mejorar la conductividad eléctrica y la cinética de reacción del material, lo que se traduce directamente en un mejor rendimiento de la batería.

El procesamiento térmico de precisión no es simplemente un paso de calentamiento; es una herramienta para la ingeniería a nivel atómico. Al introducir vacantes de oxígeno a través de un recocido controlado, se transforma el delta-MnO2 de un compuesto estándar a un cátodo de alto rendimiento capaz de la conductividad y estabilidad requeridas para las baterías acuosas modernas de iones de zinc.

El Papel del Procesamiento Térmico de Precisión

El desarrollo de materiales avanzados para baterías requiere ir más allá de la simple síntesis para la manipulación estructural. Los hornos de alta temperatura son el instrumento principal para lograr esta modificación de manera confiable.

Manipulación de la Estructura Atómica

La función principal del horno es proporcionar un entorno donde la disposición atómica del delta-MnO2 pueda ajustarse finamente. Este no es un proceso de secado pasivo, sino una reestructuración activa de la red cristalina.

Creación de Vacantes de Oxígeno

Mediante un control preciso de la atmósfera y la temperatura de recocido, el sistema induce la eliminación de átomos de oxígeno específicos. Esto crea "vacantes de oxígeno", o defectos deliberados, dentro de la estructura del material. Estas vacantes no son errores; son las características esenciales que desbloquean propiedades electroquímicas superiores.

Mejora del Rendimiento Electroquímico

La introducción de vacantes de oxígeno resuelve varias limitaciones inherentes del dióxido de manganeso en bruto.

Aumento de la Conductividad Eléctrica

El dióxido de manganeso prístino a menudo sufre de baja conductividad eléctrica, lo que limita el flujo de electrones. Las vacantes de oxígeno creadas durante el procesamiento térmico actúan como portadores de carga. Esto "dopa" efectivamente el material, reduciendo significativamente su resistencia y permitiendo una transferencia de energía eficiente.

Mejora de la Cinética de Reacción

Para que una batería se cargue y descargue rápidamente, los iones deben moverse libremente. Las modificaciones estructurales logradas en el horno mejoran la cinética de reacción del material. Esto asegura que los iones de zinc puedan interactuar rápidamente con el cátodo, mejorando el rendimiento de la velocidad de la batería.

Garantía de Estabilidad a Largo Plazo

Más allá de la velocidad y la potencia inmediatas, la integridad estructural del cátodo es vital. Las condiciones específicas de recocido fomentan una estructura robusta capaz de soportar ciclos químicos repetidos. Esto conduce a una excelente estabilidad de ciclado a largo plazo, previniendo la degradación rápida de la capacidad de la batería con el tiempo.

Comprensión de los Compromisos

Si bien el procesamiento a alta temperatura es fundamental, presenta desafíos específicos que deben gestionarse para evitar comprometer el material.

El Riesgo de Inestabilidad Térmica

Si bien el calor crea vacantes, un calor excesivo o incontrolado puede destruir la fase delta-MnO2 deseada. Si las condiciones de recocido se desvían de la ventana óptima, la estructura en capas puede colapsar o convertirse en una forma menos activa electroquímicamente.

Uniformidad vs. Escalabilidad

Lograr una distribución uniforme de vacantes de oxígeno requiere gradientes de temperatura consistentes en todo el horno. En lotes más grandes, mantener esta precisión se vuelve difícil. La falta de uniformidad puede provocar "puntos calientes" en el material, lo que resulta en un rendimiento inconsistente de la batería.

Tomando la Decisión Correcta para su Objetivo

La aplicación del procesamiento térmico debe adaptarse a las métricas de rendimiento específicas que prioriza para su dispositivo de almacenamiento de energía.

- Si su enfoque principal es la Alta Capacidad: Calibre su proceso de recocido para maximizar la concentración de vacantes de oxígeno sin comprometer la integridad estructural de la red cristalina.

- Si su enfoque principal es el Rendimiento de Velocidad: Priorice la uniformidad térmica para garantizar una conductividad constante en todo el material, minimizando la resistencia interna.

- Si su enfoque principal es la Estabilidad a Largo Plazo: Optimice para una duración de recocido equilibrada que refuerce la estructura cristalina contra el estrés de la inserción y extracción repetida de iones.

En última instancia, el horno de alta temperatura sirve como el puente esencial entre el potencial químico bruto y una solución de almacenamiento de energía comercialmente viable y de alto rendimiento.

Tabla Resumen:

| Característica Modificada | Impacto del Procesamiento Térmico | Beneficio para Baterías de Iones de Zinc |

|---|---|---|

| Estructura Atómica | Creación de vacantes/defectos de oxígeno | Mayor conductividad eléctrica |

| Cinética de Reacción | Rutas de difusión de iones mejoradas | Tasas de carga/descarga más rápidas |

| Integridad de Fase | Restructuración controlada de la red cristalina | Estabilidad de ciclado a largo plazo mejorada |

| Resistencia | Efectivo "dopaje" del material | Menor pérdida de energía interna |

Mejore su Investigación de Baterías con la Precisión KINTEK

Desbloquee todo el potencial de sus materiales de almacenamiento de energía con las soluciones térmicas avanzadas de KINTEK. Respaldado por I+D experta y fabricación de clase mundial, KINTEK ofrece sistemas de mufla, tubo, rotatorio, vacío y CVD de alta precisión diseñados para cumplir con las rigurosas demandas de la ingeniería a nivel atómico.

Ya sea que esté optimizando delta-MnO2 rico en vacantes de oxígeno o desarrollando cátodos de próxima generación, nuestros hornos de alta temperatura de laboratorio personalizables garantizan el calentamiento uniforme y el control de la atmósfera esenciales para un rendimiento electroquímico superior.

¿Listo para transformar la síntesis de sus materiales? ¡Contacte a KINTEK hoy mismo para discutir sus necesidades únicas de investigación!

Referencias

- Shilong Li, Xiang Wu. Oxygen Vacancy-Rich δ-MnO2 Cathode Materials for Highly Stable Zinc-Ion Batteries. DOI: 10.3390/batteries10080294

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- Horno de mufla de alta temperatura para descongelación y presinterización en laboratorio

- 1700℃ Horno de atmósfera de nitrógeno inerte controlada

- 1700℃ Horno de mufla de alta temperatura para laboratorio

- 1400℃ Horno de atmósfera de nitrógeno inerte controlada

- 1800℃ Horno de mufla de alta temperatura para laboratorio

La gente también pregunta

- ¿Cuál es la importancia de un entorno térmico estable durante la cristalización? Garantice la precisión en las películas de óxido metálico

- ¿Qué hace un horno de grafito? Logre una atomización precisa a alta temperatura y procesamiento de materiales

- ¿Cuál es el papel de una estación de secado personalizada con purga de nitrógeno? Optimizar el procesamiento de membranas de mezclas poliméricas

- ¿Cómo regula un horno de recocido a alta temperatura el acero laminado en frío? Optimice el rendimiento del acero al manganeso

- ¿Cuál es el papel fundamental de un horno Bridgman en la producción de superaleaciones de monocristal? Dominio de los gradientes térmicos

- ¿Cómo contribuye un sistema de agua de refrigeración en circulación a la eliminación de impurezas? Optimizar la pureza del cloruro de rubidio

- ¿Por qué se introduce nitrógeno de grado industrial durante el proceso de pirólisis de biocarbón? Garantizar la seguridad y la calidad

- ¿Qué papel juega un reactor de alta presión en la producción de hidrocarburo? Optimizar la Carbonización de Biomasa