Un horno de recocido a alta temperatura regula las propiedades del material al proporcionar un entorno térmico preciso, típicamente alrededor de 800 °C, para inducir la recristalización completa de la microestructura laminada en frío. Este tratamiento térmico alivia las tensiones internas y transforma el material deformado en una estructura austenítica uniforme y de grano fino, determinando directamente el rendimiento mecánico final del acero.

El horno actúa como un regulador microestructural, equilibrando propiedades contradictorias al eliminar simultáneamente las tensiones de endurecimiento por trabajo y permitir la precipitación de fases de fortalecimiento. Esto da como resultado un material que posee tanto una resistencia a la fluencia ultra alta como la ductilidad requerida para la conformación compleja.

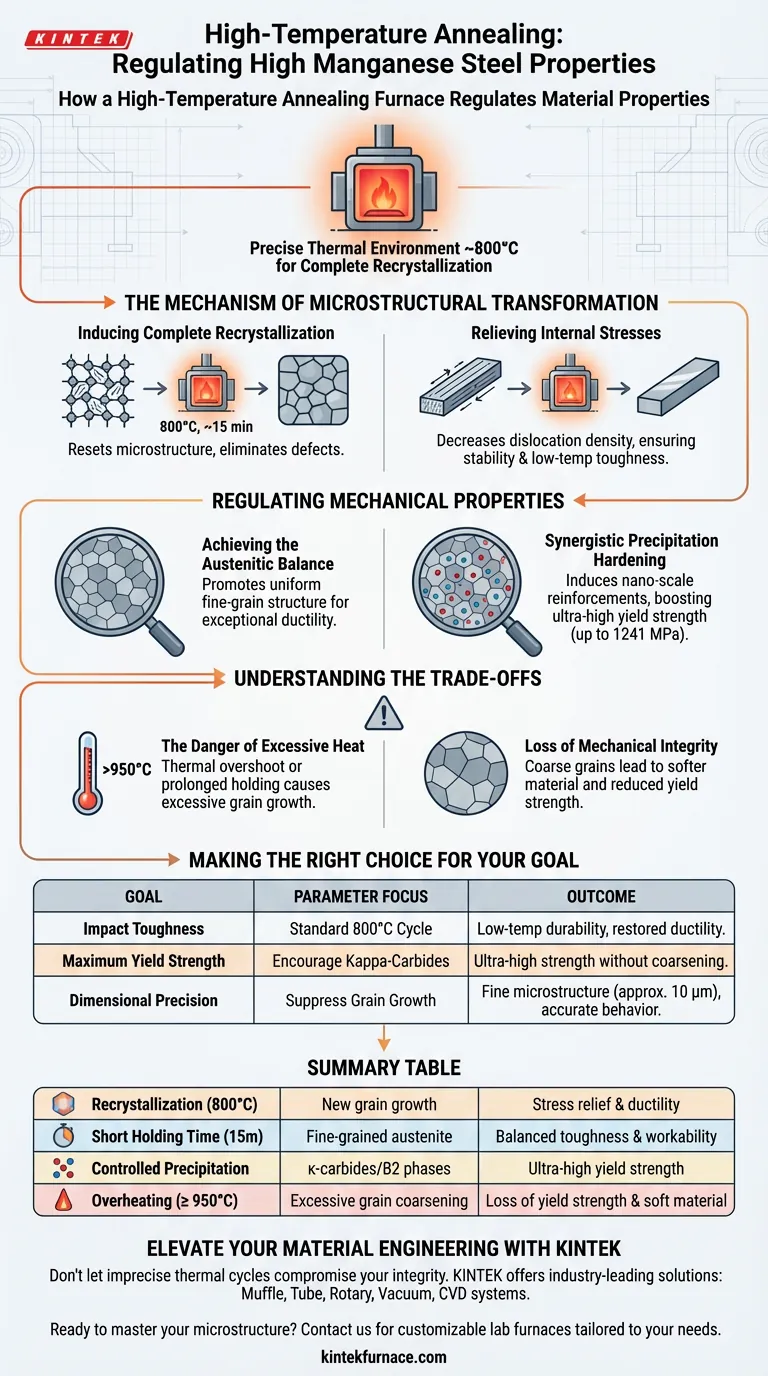

El Mecanismo de Transformación Microestructural

Inducción de Recristalización Completa

La función principal del horno es facilitar la recristalización. El laminado en frío crea una microestructura deformada y altamente tensionada que es fuerte pero frágil.

Al mantener el material a 800 °C durante aproximadamente 15 minutos, el horno proporciona la energía térmica necesaria para que nuevos granos libres de tensión nucleen y crezcan. Este proceso reinicia efectivamente la microestructura, eliminando los defectos introducidos durante el laminado en frío.

Alivio de Tensiones Internas

Durante el proceso de laminado en frío, se acumulan tensiones residuales significativas dentro de la red del acero. Sin regulación térmica, estas tensiones provocarían fallos prematuros o deformaciones durante el uso.

El horno de recocido actúa como una cámara de alivio de tensión. A medida que el acero alcanza la temperatura objetivo, la densidad de dislocaciones disminuye, asegurando que el producto final sea dimensionalmente estable y más resistente, especialmente para aplicaciones a bajas temperaturas.

Regulación de Propiedades Mecánicas

Lograr el Equilibrio Austenítico

El control térmico preciso del horno promueve la formación de una estructura austenítica uniforme de grano fino. La austenita es fundamental para los aceros de alto contenido de manganeso porque proporciona una ductilidad excepcional.

Esta transformación estructural permite que el acero logre un equilibrio óptimo, ofreciendo la tenacidad para resistir la fractura y al mismo tiempo manteniendo la capacidad de deformarse plásticamente sin romperse.

Endurecimiento por Precipitación Sinergística

Más allá de la simple recristalización, el campo térmico del horno puede inducir la precipitación de carburos de kappa y fases B2 a escala nanométrica. Estos precipitados actúan como refuerzos dentro de la matriz de acero.

Cuando el entorno del horno se controla estrictamente, estos precipitados trabajan sinérgicamente para aumentar la resistencia a la fluencia ultra alta del material (potencialmente alcanzando 1241 MPa) sin comprometer la ductilidad obtenida de la estructura austenítica.

Comprender las Compensaciones

El Peligro del Calor Excesivo

Si bien el calor alto es necesario para la recristalización, el horno debe evitar el sobrecalentamiento. Si la temperatura excede la ventana óptima (por ejemplo, significativamente por encima de 950 °C) o el tiempo de mantenimiento es demasiado prolongado, se producirá un crecimiento excesivo del grano.

Pérdida de Integridad Mecánica

Los granos grandes son perjudiciales para la resistencia a la fluencia del material. La precisión del horno es crítica porque debe mantener la temperatura lo suficientemente alta para recristalizar el acero, pero lo suficientemente baja para mantener un tamaño de grano fino (a menudo en la escala de 10 micrómetros).

El fallo en la regulación de este límite superior da como resultado un material más blando y menos capaz de soportar cargas altas, lo que anula los beneficios de la aleación.

Tomar la Decisión Correcta para su Objetivo

Para maximizar el rendimiento del acero de alto contenido de manganeso laminado en frío, debe alinear los parámetros del horno con sus requisitos mecánicos específicos.

- Si su enfoque principal es la Tenacidad al Impacto: Priorice un ciclo de recocido estándar a 800 °C para garantizar la recristalización completa y una estructura austenítica uniforme para la durabilidad a bajas temperaturas.

- Si su enfoque principal es la Resistencia a la Fluencia Máxima: Utilice una ventana de proceso que fomente la precipitación de carburos de kappa, asegurando que el campo térmico respalde estas nanoestructuras sin inducir el ablandamiento del grano.

- Si su enfoque principal es la Precisión Dimensional: Asegúrese de que los controles del horno apunten específicamente a la supresión del crecimiento del grano, manteniendo una microestructura fina (aproximadamente 10 μm) para predecir con precisión el comportamiento posterior a la conformación.

La regulación térmica precisa convierte al horno de una simple herramienta de calentamiento en un instrumento crítico para la ingeniería del rendimiento molecular.

Tabla Resumen:

| Parámetro de Proceso | Efecto Microestructural | Resultado Mecánico |

|---|---|---|

| Recristalización (800 °C) | Crecimiento de nuevos granos libres de tensión | Alivio de tensión y ductilidad restaurada |

| Tiempo de Mantenimiento Corto (15 min) | Formación de austenita de grano fino | Tenacidad y trabajabilidad equilibradas |

| Precipitación Controlada | Formación de fases de κ-carburos/B2 | Resistencia a la fluencia ultra alta (hasta 1241 MPa) |

| Sobrecalentamiento (≥ 950 °C) | Crecimiento excesivo del grano | Pérdida de resistencia a la fluencia y material blando |

Mejore su Ingeniería de Materiales con KINTEK

No permita que ciclos térmicos imprecisos comprometan la integridad de su material. KINTEK ofrece soluciones de alta temperatura líderes en la industria, incluidos sistemas Muffle, Tube, Rotary, Vacuum y CVD, diseñados específicamente para un control metalúrgico preciso.

Ya sea que necesite lograr una resistencia a la fluencia ultra alta o una tenacidad excepcional a bajas temperaturas, nuestro equipo experto de I+D y fabricación puede entregar hornos de laboratorio personalizables adaptados a sus necesidades únicas de investigación o producción.

¿Listo para dominar su microestructura? ¡Contáctenos hoy mismo para encontrar su solución de horno perfecta!

Guía Visual

Referencias

- Lu, Shao-Lun, Max-Planck-Institut für Nachhaltige Materialien. Making High Mn Steel by Sustainable Ferromanganese Pre-alloy for Cryogenic Applications. DOI: 10.5281/zenodo.17520990

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- Horno de sinterización al vacío para tratamiento térmico Horno de sinterización al vacío para alambre de molibdeno

- Horno de mufla de laboratorio con elevación inferior

- 1400℃ Horno de mufla para laboratorio

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

- 1200℃ Horno de tubo partido Horno de tubo de cuarzo de laboratorio con tubo de cuarzo

La gente también pregunta

- ¿Cuáles son las ventajas principales de usar un sistema de síntesis hidrotermal por microondas?

- ¿Por qué se seleccionan temperaturas específicas de 848 K, 898 K y 948 K para la oxidación térmica de la aleación Ti-6Al-4V ELI?

- ¿Por qué se requiere una medición molar precisa de los nitratos metálicos durante la preparación de soluciones precursoras de óxidos de alta entropía? Garantiza la estabilidad y pureza de los HEO

- ¿Por qué debe mantenerse todo el sistema a alta temperatura durante el proceso de llenado de una tubería de calor de sodio?

- ¿Por qué se requiere gas argón de alta pureza durante la calcinación de materiales TiO2/MoSe2? Proteja la integridad de su sensor

- ¿Cuáles son las ventajas de combinar el laminado en caliente al vacío con la aspiración de orificios pequeños? Producción de Placas Clad de Alta Unión

- ¿Cómo funcionan los espejos elípticos para crear un campo de temperatura horizontal en un horno óptico de zona flotante?

- ¿Por qué es esencial la eliminación continua de carbono en los reactores de pirólisis de metano? Proteja la integridad de su reactor