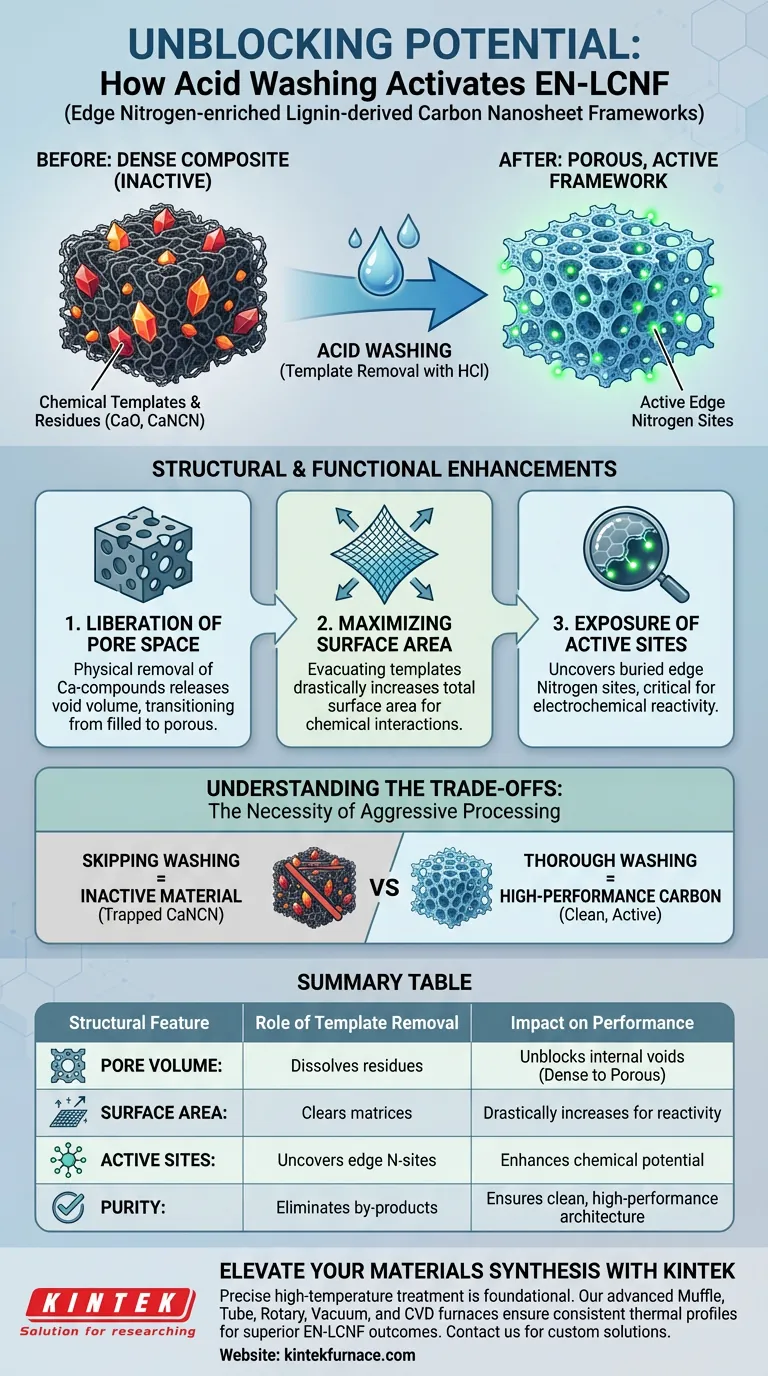

La eliminación de las plantillas químicas mediante lavado con ácido actúa como un paso crítico de activación, transformando un compuesto denso en un marco funcional y altamente poroso. Al disolver los compuestos inorgánicos residuales, este proceso desbloquea los vacíos internos y expande significativamente el área de superficie específica y la reactividad química del material.

El lavado con ácido posterior al tratamiento no es simplemente un paso de limpieza; es un proceso de modificación estructural. Elimina las impurezas sólidas para liberar el volumen de los poros y exponer los sitios de nitrógeno de borde críticos, determinando directamente las capacidades de rendimiento final del material.

El Mecanismo de Extracción de Plantillas

Disolución de Residuos Inorgánicos

Después del tratamiento en horno a alta temperatura, el marco de carbono permanece obstruido con plantillas químicas y subproductos de la reacción.

Para abordar esto, el producto se somete a un lavado con una solución de ácido clorhídrico de grado industrial.

Este baño químico ataca y disuelve impurezas específicas, incluyendo óxido de calcio, carbonato de calcio residual y cianamida de calcio (CaNCN).

Limpieza de Matrices Internas y Superficiales

El tratamiento con ácido actúa de manera integral sobre la estructura del material.

Elimina las impurezas tanto de las áreas internas como superficiales del marco de carbono.

Esto asegura que la arquitectura de carbono esté libre de fases minerales bloqueantes que de otro modo impedirían el rendimiento.

Mejoras Estructurales y Funcionales

Liberación del Espacio Poroso

La eliminación física de los compuestos a base de calcio deja vacíos donde residían previamente los sólidos.

Este proceso libera efectivamente el espacio poroso que estaba ocupado por las plantillas durante la síntesis.

Como resultado, el material pasa de ser un compuesto denso y lleno a una estructura porosa y abierta.

Maximización del Área de Superficie Específica

El resultado físico más inmediato de este proceso de desbloqueo es un aumento significativo en el área de superficie específica.

Al evacuar el material de la plantilla, el área de superficie total disponible para interacciones químicas aumenta drásticamente.

Esta expansión es esencial para aplicaciones que requieren un alto contacto interfacial, como el almacenamiento de energía o la catálisis.

Exposición de Sitios Activos

Más allá de la porosidad física, el proceso de lavado descubre el potencial químico del material.

Expone sitios de nitrógeno de borde activos que anteriormente estaban enmascarados o enterrados por los subproductos de calcio.

Estos sitios de nitrógeno son críticos para la reactividad del material, sirviendo como los centros activos primarios para procesos electroquímicos.

Comprensión de las Compensaciones

La Necesidad de un Procesamiento Agresivo

Si bien el tratamiento a alta temperatura crea el esqueleto de carbono, inevitablemente deja el material en un estado inactivo debido al bloqueo de los poros.

Omitir o acortar el paso de lavado con ácido es una dificultad común que deja cianamida de calcio (CaNCN) y otros residuos atrapados dentro de la matriz.

Esto resulta en un material con baja área de superficie y sitios activos cubiertos, lo que esencialmente anula los beneficios del dopaje de nitrógeno de borde.

Optimización de la Síntesis de Materiales

Para garantizar un material EN-LCNF de la más alta calidad, la fase de post-procesamiento debe tratarse con la misma precisión que el calentamiento inicial.

- Si su enfoque principal es la Porosidad Física: Asegúrese de que el lavado con ácido clorhídrico sea lo suficientemente exhaustivo como para disolver todo el carbonato y óxido de calcio internos para maximizar el volumen de vacíos.

- Si su enfoque principal es la Reactividad Química: Priorice la eliminación completa de las impurezas superficiales para descubrir completamente los sitios de nitrógeno de borde activos.

La eficacia del marco de carbono final se define no solo por cómo se construye, sino por cuán efectivamente se limpia.

Tabla Resumen:

| Característica Estructural | Rol de la Eliminación de Plantillas (Lavado con Ácido) | Impacto en el Rendimiento |

|---|---|---|

| Volumen de Poros | Disuelve residuos de CaO y CaNCN | Desbloquea vacíos internos; transiciona de denso a poroso |

| Área de Superficie | Limpia matrices superficiales e internas | Aumenta drásticamente el área de superficie específica para la reactividad |

| Sitios Activos | Descubre sitios de nitrógeno de borde enterrados | Mejora el potencial químico y la actividad electroquímica |

| Pureza | Elimina fases minerales y subproductos | Asegura una arquitectura de carbono limpia y de alto rendimiento |

Mejore la Síntesis de sus Materiales con KINTEK

El tratamiento preciso a alta temperatura es la base de los marcos de carbono de alto rendimiento. KINTEK proporciona la tecnología de calentamiento avanzada necesaria para impulsar reacciones químicas complejas de plantillas con una precisión inigualable. Respaldados por I+D y fabricación expertas, ofrecemos una gama completa de sistemas de mufla, tubulares, rotatorios, de vacío y CVD, todos totalmente personalizables para satisfacer los requisitos estructurales únicos de su investigación.

Ya sea que esté desarrollando EN-LCNF para almacenamiento de energía o catálisis, nuestros hornos de alta temperatura de laboratorio garantizan perfiles térmicos consistentes para obtener resultados de materiales superiores. Contáctenos hoy mismo para encontrar su solución de horno personalizada y maximizar la productividad de su laboratorio.

Guía Visual

Referencias

- Caiwei Wang, Zhili Li. Engineering of edge nitrogen dopant in carbon nanosheet framework for fast and stable potassium-ion storage. DOI: 10.1007/s44246-024-00101-8

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- 1400℃ Horno de mufla para laboratorio

- 1800℃ Horno de mufla de alta temperatura para laboratorio

- 1200℃ Horno de tubo partido Horno de tubo de cuarzo de laboratorio con tubo de cuarzo

La gente también pregunta

- ¿Cuál es el propósito de precalentar los moldes de acero de bajo carbono a 300 °C antes de la fundición de aleaciones de Mg-Zn-xSr?

- ¿Por qué es necesario el proceso de temple al agua para las aleaciones de alta entropía? Domine la pureza de fase y la integridad microestructural

- ¿Cómo se cuantifica el grado de grafitización mediante espectroscopía Raman? Domina la relación $I_D/I_G$ para materiales de carbono

- ¿Por qué la temperatura de extrusión para biocompuestos de PVC se establece típicamente en 130°C? Logre un equilibrio térmico perfecto

- ¿Qué papel juega el equipo de proceso de fluoración en el pretratamiento de sales LiF-BeF2? Garantizar sustratos de alta pureza

- ¿Cómo influye la calcinación en horno en la morfología microscópica de los catalizadores de caolín? Mejora del área superficial y la porosidad

- ¿Por qué un horno de secado al vacío es esencial en la síntesis de nanoestructuras de CuCl? Protege la pureza y el rendimiento

- ¿Qué papel juega un horno de laboratorio en el TiO2 dopado con W? Garantiza la estabilidad del precursor para nanopartículas de alta pureza