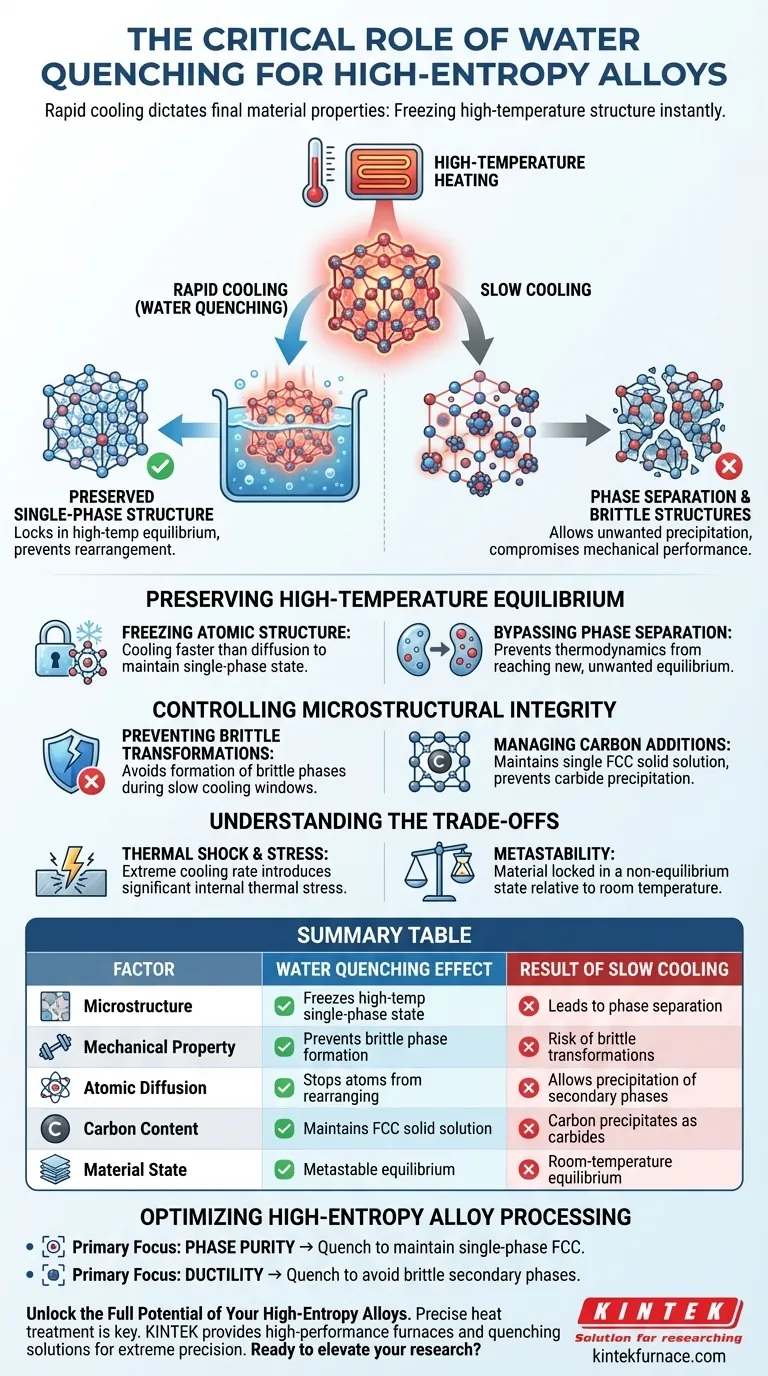

El enfriamiento rápido dicta las propiedades finales del material. El temple al agua es un paso crítico para las aleaciones de alta entropía (AAE) porque utiliza una velocidad de enfriamiento extremadamente rápida para "congelar" instantáneamente la estructura a alta temperatura. Esto evita que la aleación se separe naturalmente en fases secundarias no deseadas o estructuras quebradizas, lo que normalmente ocurre durante un proceso de enfriamiento más lento.

El proceso de temple al agua fija eficazmente la aleación en un estado de equilibrio a alta temperatura a temperatura ambiente. Al negar a los átomos tiempo para reorganizarse, asegura la preservación de una estructura monofásica deseada y previene la precipitación de fases perjudiciales que comprometen el rendimiento mecánico.

Preservación del equilibrio a alta temperatura

El objetivo principal de calentar una AAE suele ser lograr una estructura monofásica uniforme. El temple es el mecanismo utilizado para retener ese estado.

Congelación de la estructura atómica

A altas temperaturas, las AAE a menudo existen en un estado de fase única o de equilibrio.

Para mantener este estado a temperatura ambiente, el proceso de enfriamiento debe ser más rápido que la velocidad a la que los átomos pueden difundirse y reorganizarse. El temple al agua proporciona esta velocidad, fijando efectivamente la configuración atómica a alta temperatura en su lugar.

Evitar la separación de fases

Si se permite que una aleación se enfríe lentamente, la termodinámica del material cambia.

El enfriamiento lento da tiempo al material para alcanzar un nuevo equilibrio, que a menudo implica la separación de elementos. Esto conduce a la precipitación de fases secundarias no deseadas que arruinan la homogeneidad de la aleación.

Control de la integridad microestructural

Más allá de simplemente congelar la estructura, el temple permite la ingeniería precisa de las características mecánicas de la aleación mediante la gestión de interacciones químicas específicas.

Prevención de transformaciones quebradizas

Las ventanas de enfriamiento lento son a menudo donde ocurren las transformaciones de fase quebradizas.

Al pasar rápidamente por esta ventana de temperatura, la aleación evita la formación de estas estructuras quebradizas. Esto es esencial para garantizar que el material final conserve tenacidad en lugar de volverse propenso a la fractura.

Gestión de adiciones de carbono

La referencia señala específicamente el desafío de las aleaciones que contienen carbono.

Sin temple, el carbono tiende a precipitarse de la solución. El temple al agua asegura el mantenimiento de una estructura de solución sólida monofásica FCC (cúbica centrada en las caras), manteniendo el carbono integrado dentro de la red en lugar de formar carburos separados.

Comprensión de las compensaciones

Si bien el temple al agua es necesario para microestructuras específicas, introduce desafíos físicos que deben gestionarse.

Choque térmico y estrés

La característica definitoria de este proceso es la velocidad de enfriamiento extremadamente rápida.

Si bien esto protege la microestructura, la rápida caída de temperatura introduce un estrés térmico significativo. Esto puede provocar tensiones residuales internas dentro del material si no se tiene en cuenta en los pasos de procesamiento posteriores.

Metastabilidad

El temple crea un estado que es estable a temperatura ambiente pero que es técnicamente metaestable.

Está forzando al material a existir en un estado que normalmente solo mantiene a altas temperaturas. Si bien esto previene precipitados no deseados, significa que el material está bloqueado en un estado de no equilibrio en relación con la termodinámica a temperatura ambiente.

Optimización del procesamiento de aleaciones de alta entropía

La decisión de templar al agua es, en última instancia, una decisión sobre la pureza de fase de su material final.

- Si su enfoque principal es la pureza de fase: El temple es obligatorio para mantener una estructura FCC monofásica, previniendo específicamente la separación de elementos.

- Si su enfoque principal es la ductilidad: Debe templar para evitar la formación de fases secundarias quebradizas que se desarrollan durante el enfriamiento lento.

El temple al agua transforma una estructura teórica a alta temperatura en una realidad práctica a temperatura ambiente.

Tabla resumen:

| Factor | Efecto del temple al agua | Resultado del enfriamiento lento |

|---|---|---|

| Microestructura | Congela el estado monofásico a alta temperatura | Conduce a la separación de fases |

| Propiedad mecánica | Previene la formación de fases quebradizas | Riesgo de transformaciones quebradizas |

| Difusión atómica | Impide la reorganización de los átomos | Permite la precipitación de fases secundarias |

| Contenido de carbono | Mantiene la solución sólida FCC | El carbono se precipita como carburos |

| Estado del material | Equilibrio metaestable | Equilibrio a temperatura ambiente |

Desbloquee todo el potencial de sus aleaciones de alta entropía

El tratamiento térmico preciso es la diferencia entre un material innovador y una falla quebradiza. En KINTEK, entendemos las rigurosas demandas del procesamiento de AAE. Respaldados por I+D experta y fabricación de clase mundial, proporcionamos sistemas Mufla, Tubo, Rotatorios, de Vacío y CVD de alto rendimiento adaptados para una precisión extrema. Ya sea que necesite hornos de alta temperatura personalizables o soluciones de temple de respuesta rápida, nuestros equipos garantizan que sus materiales logren la estructura monofásica perfecta en todo momento.

¿Listo para mejorar su investigación en ciencia de materiales? ¡Contáctenos hoy para encontrar su solución de horno personalizada!

Guía Visual

Referencias

- Yukun Lv, Jian Chen. Improving Mechanical Properties of Co-Cr-Fe-Ni High Entropy Alloy via C and Mo Microalloying. DOI: 10.3390/ma17020529

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 2200 ℃ Horno de sinterización y tratamiento térmico en vacío de tungsteno

- Horno de sinterización y soldadura para tratamiento térmico en vacío

- Pequeño horno de tratamiento térmico al vacío y sinterización de alambre de tungsteno

- Horno de sinterización de tratamiento térmico al vacío con presión para sinterización al vacío

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

La gente también pregunta

- ¿Cuáles son las ventajas del Sinterizado por Plasma de Chispa (SPS) para aleaciones de TiC? Preservar la precisión y la microestructura

- ¿Cuál es la importancia de utilizar equipos de calentamiento de alta temperatura para alcanzar los 1250 °C en aleaciones? Excelencia en pruebas de estrés

- ¿Cómo ayuda una unidad de circulación de enfriamiento en la pirólisis de plásticos? Optimice la separación de bioaceite y gas

- ¿Qué ventajas únicas ofrece el equipo de calentamiento por microondas para la reducción del polvo que contiene hierro? Aumentar las tasas de recuperación

- ¿Qué tipo de entorno de reacción se requiere para la síntesis de vidrios de calcogenuro de Ge-Se-Tl-Sb? | KINTEK

- ¿Cómo mejoran las estructuras de cámara de combustión horizontal la retortación de esquisto bituminoso? Domina el control térmico preciso

- ¿Cuál es el papel del evaporador rotatorio en la extracción del acetato de isopulegilo? Protegiendo la pureza y la estabilidad

- ¿Por qué es necesario hornear los sustratos en un horno industrial antes del recubrimiento por centrifugación con tinta de nanopartículas de plata?