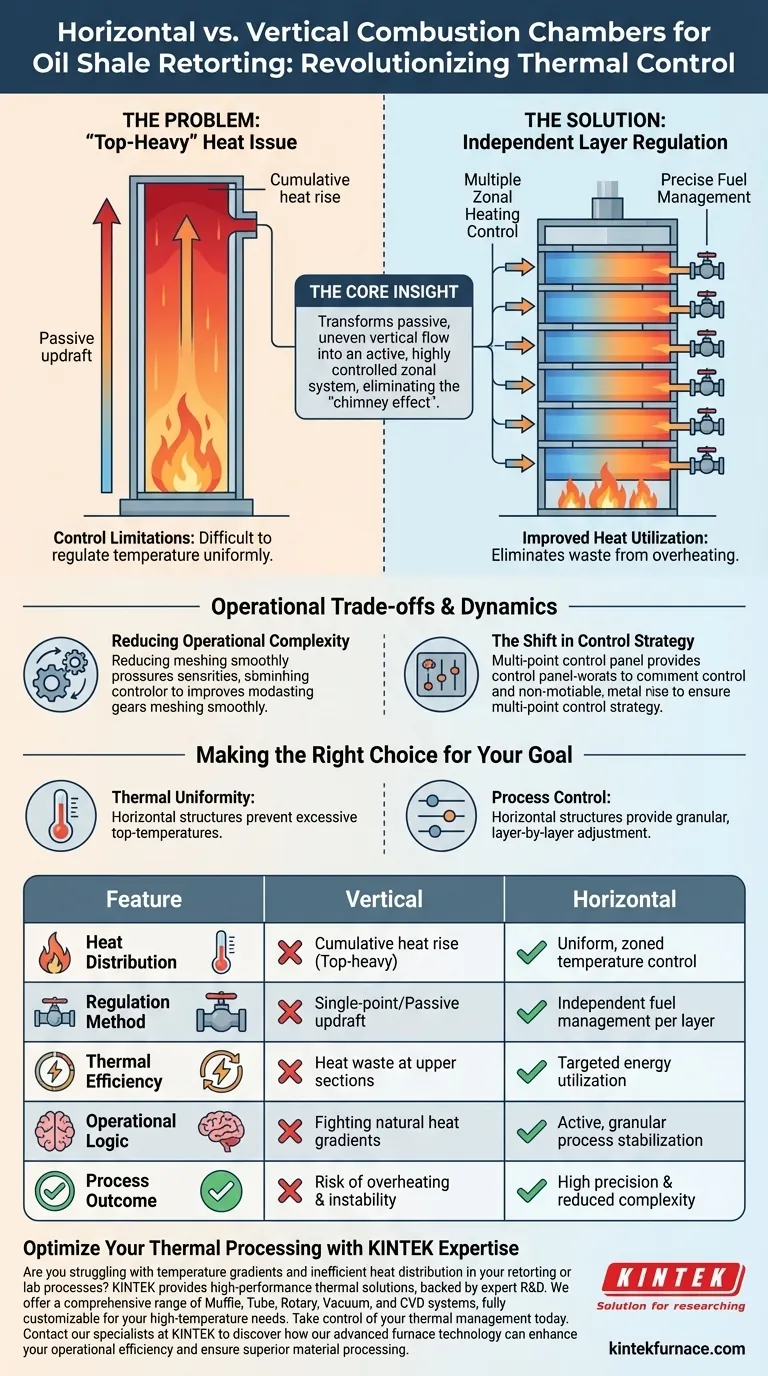

Las estructuras de cámara de combustión horizontal revolucionan el control térmico al permitir la regulación independiente de la temperatura en alturas específicas dentro del retortador de esquisto bituminoso. A diferencia de las estructuras verticales, que sufren un aumento acumulativo de calor, los diseños horizontales permiten a los operadores ajustar el consumo de combustible para cada capa de combustión individual, asegurando una gestión térmica precisa y evitando el sobrecalentamiento en la parte superior de la cámara.

La Perspectiva Clave Al segmentar la pared de calentamiento en capas horizontales independientes, este diseño elimina el "efecto chimenea" inherente a los canales verticales. Transforma el proceso de calentamiento de un flujo vertical pasivo y desigual a un sistema zonal activo y altamente controlado.

El Problema de las Estructuras Verticales

El Problema del Calor "Pesado en la Parte Superior"

Los canales verticales tradicionales a menudo enfrentan desequilibrios térmicos significativos.

Dado que el calor asciende naturalmente, la temperatura en la parte superior de una cámara de combustión vertical tiende a ser excesivamente alta.

Limitaciones de Control

Este gradiente térmico natural hace que sea extremadamente difícil regular la distribución de la temperatura de manera uniforme.

Los operadores a menudo luchan por enfriar la sección superior sin alterar el calor requerido en la parte inferior, lo que lleva a un procesamiento ineficiente.

Cómo las Estructuras Horizontales Resuelven el Problema

Regulación Independiente de Capas

Las estructuras de cámara de combustión horizontal están diseñadas para dividir la pared de calentamiento en zonas distintas y manejables.

Esto permite la regulación independiente de la distribución de la temperatura a diferentes alturas.

Gestión Precisa del Combustible

El sistema logra este control regulando el consumo de combustible de cada capa de combustión individual.

Los operadores pueden aumentar el combustible en zonas más frías y disminuirlo en zonas más calientes, creando un perfil de calor adaptado.

Mejora de la Utilización del Calor

Al eliminar el desperdicio asociado con el sobrecalentamiento de la parte superior de la cámara, el sistema utiliza el calor de manera más efectiva.

La energía se dirige exactamente donde se necesita, en lugar de acumularse donde causa daños o ineficiencia.

Compensaciones y Dinámicas Operativas

Reducción de la Complejidad Operativa

Si bien pasar a un sistema segmentado puede sonar mecánicamente más complejo, la fuente indica que en realidad reduce la complejidad operativa.

Esto se debe a que se elimina la dificultad de luchar contra la física de una columna de calor vertical.

El Cambio en la Estrategia de Control

La compensación implica pasar de una estrategia de control de punto único a una estrategia de múltiples puntos.

El éxito depende de la capacidad del operador para monitorear y ajustar el consumo de combustible para múltiples capas en lugar de administrar una sola corriente ascendente.

Tomando la Decisión Correcta para Tu Objetivo

Al evaluar el diseño del retortador, la elección entre estructuras verticales y horizontales depende de tu necesidad de precisión.

- Si tu enfoque principal es la Uniformidad Térmica: Las estructuras horizontales son superiores porque previenen las temperaturas excesivas en la parte superior comunes en los diseños verticales.

- Si tu enfoque principal es el Control del Proceso: Las estructuras horizontales proporcionan la capacidad granular de ajustar el consumo de combustible capa por capa, simplificando la estabilización del retortador.

La estratificación horizontal convierte la distribución de temperatura en una variable manejable en lugar de una restricción difícil.

Tabla Resumen:

| Característica | Cámaras de Combustión Verticales | Cámaras de Combustión Horizontales |

|---|---|---|

| Distribución del Calor | Aumento acumulativo de calor (pesado en la parte superior) | Control de temperatura uniforme y zonificado |

| Método de Regulación | Punto único/corriente ascendente pasiva | Gestión de combustible independiente por capa |

| Eficiencia Térmica | Desperdicio de calor en secciones superiores | Utilización de energía dirigida |

| Lógica Operativa | Luchando contra gradientes de calor naturales | Estabilización activa y granular del proceso |

| Resultado del Proceso | Riesgo de sobrecalentamiento e inestabilidad | Alta precisión y complejidad reducida |

Optimiza Tu Procesamiento Térmico con la Experiencia de KINTEK

¿Estás luchando con gradientes de temperatura y distribución ineficiente del calor en tus procesos de retortación o de laboratorio? KINTEK ofrece soluciones térmicas de alto rendimiento diseñadas para cumplir con los estándares industriales y de investigación más exigentes. Respaldados por I+D y fabricación experta, ofrecemos una gama completa de sistemas Muffle, de Tubo, Rotatorios, de Vacío y CVD, todos los cuales pueden ser completamente personalizados para tus necesidades únicas de alta temperatura.

Toma el control de tu gestión térmica hoy mismo. Contacta a nuestros especialistas en KINTEK para descubrir cómo nuestra tecnología avanzada de hornos puede mejorar tu eficiencia operativa y garantizar un procesamiento de materiales superior.

Guía Visual

Referencias

- Lixin Zhao, Luwei Pan. Numerical Study of the Combustion-Flow-Thermo-Pyrolysis Process in an Innovative Externally Heated Oil Shale Retort. DOI: 10.3390/sym17071055

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- Horno rotatorio eléctrico Pequeño horno rotatorio Planta de pirólisis de biomasa Horno rotatorio

- Máquina de horno de tubo CVD de múltiples zonas de calentamiento para equipos de deposición química de vapor

- Horno de mufla de laboratorio con elevación inferior

- Horno de mufla de alta temperatura para descongelación y presinterización en laboratorio

- Horno tubular rotativo de trabajo continuo sellado al vacío Horno tubular rotativo

La gente también pregunta

- ¿Cuál es la función de un reactor de acero inoxidable de alta presión en la HTC? Optimizar la conversión de resinas de intercambio iónico

- ¿Por qué se utiliza una velocidad de calentamiento lenta para el biocarbón de cáscara de arroz? Optimizar la estructura de los poros y el rendimiento de adsorción

- ¿Por qué un sistema de pretratamiento por calentamiento al vacío es esencial para la caracterización de zeolitas? Garantice datos precisos de la estructura de los poros

- ¿Cuál es la función de un molino planetario de bolas en la producción de magnesio? Lograr la máxima eficiencia de reacción

- ¿Cuáles son las ventajas de utilizar un horno de laboratorio programable de alta temperatura para el cemento CSA? Control de Precisión

- ¿Por qué es esencial la mejora de la resistencia del coque? Maximizar la eficiencia y estabilidad del alto horno

- ¿Por qué el molinado de bolas de polvos de aleación de aluminio debe realizarse en argón? Garantizar la integridad del material y prevenir la oxidación

- ¿Cómo garantiza una cámara de calentamiento con control de temperatura la precisión de las pruebas de AEMWE? Desbloquee datos fiables del electrolizador