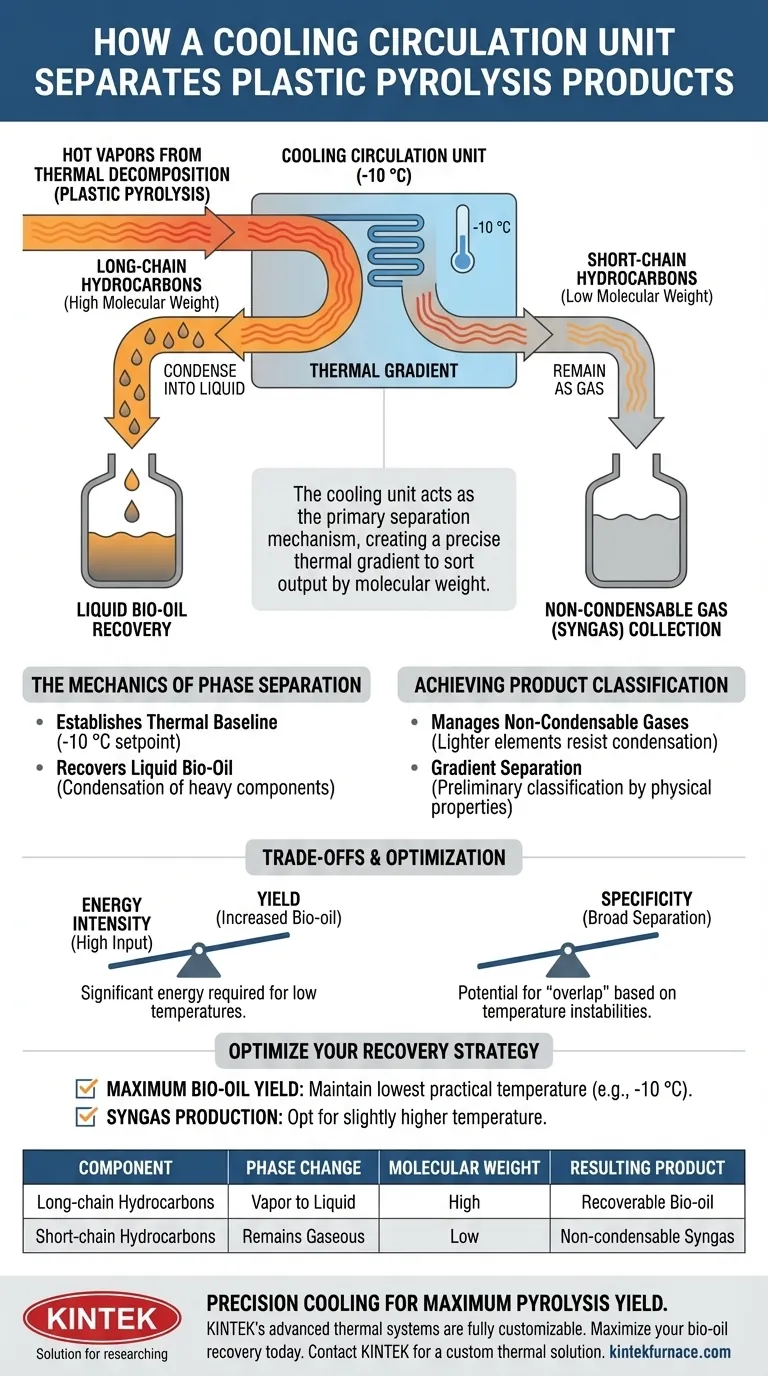

La unidad de circulación de enfriamiento actúa como el mecanismo de separación principal dentro de un sistema de pirólisis de plásticos. Funciona manteniendo estrictamente una baja temperatura de condensación, como -10 °C, para procesar los vapores calientes generados durante la descomposición térmica. Al crear este entorno térmico, la unidad fuerza a los hidrocarburos de cadena larga más pesados a condensarse en bioaceite líquido, al tiempo que permite que los hidrocarburos de cadena corta más ligeros permanezcan como gas, clasificando eficazmente el producto por peso molecular.

Mientras el calor descompone el plástico, la unidad de enfriamiento determina la forma del producto final. Al establecer un gradiente térmico preciso, transforma una corriente de vapor mixta en recursos distintos y recuperables: bioaceite líquido y gas combustible.

La Mecánica de la Separación de Fases

Establecimiento de la Línea Base Térmica

La función principal de la unidad de circulación de enfriamiento es mantener un entorno constante y a baja temperatura. Al mantener el sistema en un punto de ajuste específico, como -10 °C, crea una diferencia de temperatura drástica en relación con los vapores calientes entrantes.

Recuperación de Bioaceite Líquido

Cuando los vapores de descomposición térmica entran en contacto con este entorno enfriado, los componentes más pesados reaccionan de inmediato. Estos hidrocarburos de cadena larga pierden energía térmica y se condensan de vapor a estado líquido. Este cambio de fase permite la recuperación directa de bioaceite.

Logro de la Clasificación del Producto

Gestión de Gases No Condensables

No todos los componentes reaccionan de la misma manera al entorno frío. Los hidrocarburos más ligeros y de cadena corta tienen puntos de ebullición que permanecen por debajo de la temperatura de funcionamiento de la unidad. En consecuencia, estos elementos resisten la condensación y pasan a través del sistema como gases no condensables.

Separación por Gradiente

Este proceso crea una "separación por gradiente" de los componentes volátiles. En lugar de producir una suspensión mixta, la unidad realiza una clasificación preliminar. Clasifica automáticamente el producto en corrientes líquidas y gaseosas basándose en las propiedades físicas de las cadenas de hidrocarburos.

Comprensión de las Compensaciones

Intensidad Energética vs. Rendimiento

Mantener una temperatura tan baja como -10 °C requiere una entrada de energía significativa para el sistema de circulación. Los operadores deben calcular cuidadosamente si el aumento del rendimiento de bioaceite líquido justifica el costo energético de mantener temperaturas tan bajas.

Especificidad de la Separación

Si bien es eficaz para la clasificación preliminar, una sola etapa de enfriamiento proporciona una separación amplia en lugar de un aislamiento químico preciso. Existe la posibilidad de "solapamiento", donde las cadenas de peso medio pueden fluctuar entre las fases gaseosa y líquida dependiendo de inestabilidades menores de temperatura.

Optimización de su Estrategia de Recuperación

Para maximizar la eficiencia de su sistema de pirólisis, alinee su estrategia de enfriamiento con sus objetivos de producción específicos:

- Si su enfoque principal es el Rendimiento Máximo de Bioaceite: Asegúrese de que su unidad de enfriamiento pueda mantener consistentemente la temperatura práctica más baja (por ejemplo, -10 °C) para forzar la condensación de fracciones líquidas incluso más ligeras.

- Si su enfoque principal es la Producción de Gas de Síntesis: Puede optar por una temperatura de condensación ligeramente más alta, permitiendo que más hidrocarburos de cadena media permanezcan en estado gaseoso para su combustión posterior.

La gestión térmica precisa en la etapa de enfriamiento es la diferencia entre una corriente de vapor cruda y un inventario de productos valiosos y fraccionados.

Tabla Resumen:

| Componente | Cambio de Fase | Peso Molecular | Producto Resultante |

|---|---|---|---|

| Hidrocarburos de Cadena Larga | Vapor a Líquido | Alto | Bioaceite Recuperable |

| Hidrocarburos de Cadena Corta | Permanece Gaseoso | Bajo | Gas de Síntesis No Condensable |

| Punto de Ajuste de Enfriamiento (-10°C) | Catalizador Térmico | N/A | Condensación de Alto Rendimiento |

| Gradiente Térmico | Fuerza de Separación | N/A | Clasificación del Producto |

Enfriamiento de Precisión para un Máximo Rendimiento de Pirólisis

No deje que valiosos hidrocarburos escapen como residuos. Los sistemas térmicos avanzados de KINTEK están respaldados por I+D y fabricación expertas para garantizar que su proceso de pirólisis de plásticos sea lo más eficiente posible. Ya sea que necesite un sistema de horno Muffle, de Tubo o de Vacío, nuestro equipo es totalmente personalizable para sus gradientes de temperatura y objetivos de recuperación únicos.

Maximice su recuperación de bioaceite hoy mismo. Contacte a KINTEK para una solución térmica personalizada y aproveche nuestra experiencia en equipos de laboratorio de alta temperatura para su próximo proyecto.

Guía Visual

Referencias

- Wei Xiong, Jun Zhao. Acidic Site-Controlled ZSM-5 Catalysts for Fast Molten-Phase Pyrolysis of Plastic Waste with Tunable Product Distribution. DOI: 10.1021/acs.energyfuels.5c02781

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- Horno rotatorio eléctrico Pequeño horno rotatorio Planta de pirólisis de biomasa Horno rotatorio

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- Horno tubular de cuarzo de laboratorio Horno tubular de calentamiento RTP

- Horno tubular de vacío de laboratorio de alta presión Horno tubular de cuarzo

- 1200℃ Horno de tubo partido Horno de tubo de cuarzo de laboratorio con tubo de cuarzo

La gente también pregunta

- ¿Qué papel juega un recipiente a presión cerrado durante la carbonatación de gamma-C2S? Desbloquea la mineralización rápida

- ¿Cuáles son algunos ejemplos de procesos de calentamiento industrial de temperatura media? Optimice las propiedades del material de manera eficiente

- ¿Cuál es la función principal de un horno de secado en la preparación de óxido de calcio a partir de residuos de cáscara de huevo? Maximizar la pureza

- ¿Qué procesos pueden realizar los hornos continuos en un solo paso? Domine el desaglomerado y la sinterización para la producción de gran volumen

- ¿Por qué es necesario moler el concentrado de hierro a 5-10 micrones? Optimice la cinética de reducción de su mineral de hierro

- ¿Cuáles son las ventajas de utilizar un sistema de pirólisis asistida por microondas a baja temperatura y vacío para LCP? (Guía Mejorada)

- ¿Cuál es el papel de un horno de secado al vacío de laboratorio en la preparación de la suspensión de electrodos LNMO? Eliminación maestra del disolvente

- ¿Cuál es el papel de un molino de barras en la molienda de mineral de magnesita? Lograr una flotación y purificación óptimas