El calentamiento industrial de temperatura media se refiere a procesos que operan aproximadamente entre 250°C y 750°C (480°F a 1380°F). Ejemplos clave incluyen el tratamiento térmico de metales mediante recocido y alivio de tensiones, así como la fusión y remodelación de plásticos y ciertos metales no ferrosos para fundición.

La distinción crítica de los procesos de temperatura media es su capacidad para alterar fundamentalmente la estructura interna o el estado físico de un material, como ablandar un metal o fundir un plástico, sin alcanzar los calores extremos necesarios para licuar el acero industrial o impulsar reacciones químicas de alta energía.

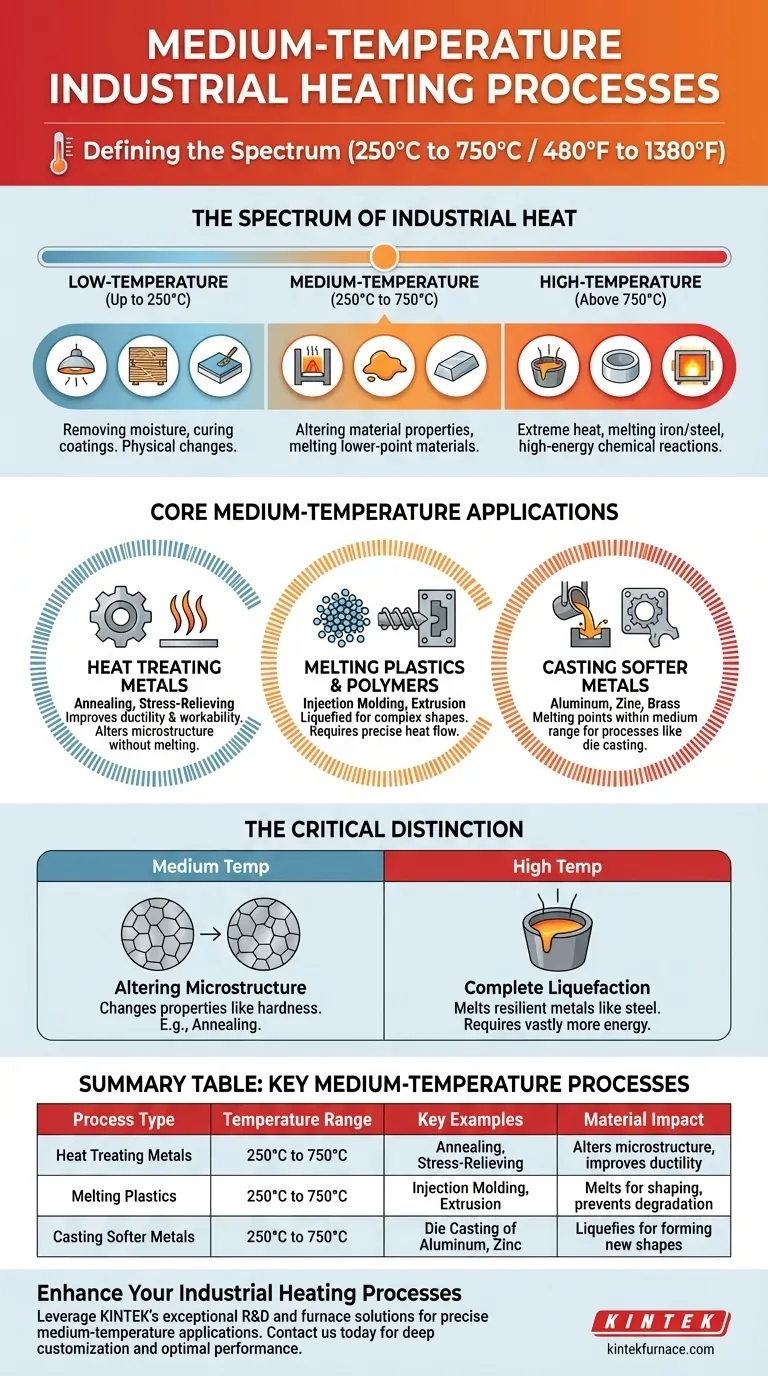

El espectro del calor industrial

El calentamiento industrial no es un concepto único, sino un espectro. Los procesos se clasifican por la temperatura requerida para lograr una transformación deseada en un material.

Procesos de baja temperatura (hasta 250°C)

Estos procesos suelen implicar la eliminación de humedad o el curado de recubrimientos. Ejemplos comunes incluyen el secado de madera, el curado de pintura y la preparación de productos alimenticios. El objetivo es un cambio físico, no estructural.

Procesos de temperatura media (250°C a 750°C)

Este es el rango en el que las propiedades fundamentales de un material pueden cambiarse. El calor es lo suficientemente intenso como para alterar la estructura cristalina de los metales o fundir polímeros y metales blandos, lo que constituye el foco de esta discusión.

Procesos de alta temperatura (más de 750°C)

Reservado para las tareas más intensivas en energía, este rango incluye la fusión y fundición de hierro y acero, la creación de materiales avanzados como la cerámica y la facilitación de reacciones químicas específicas que solo ocurren a temperaturas extremas.

Aplicaciones centrales de temperatura media explicadas

Los ejemplos proporcionados para el trabajo de temperatura media se dividen en dos categorías principales: modificar sólidos existentes o crear nuevas formas a partir de materiales con puntos de fusión más bajos.

Tratamiento térmico de metales

El recocido y el alivio de tensiones son procesos cruciales que mejoran la trabajabilidad y durabilidad de un metal. En lugar de fundir el metal, lo calientan a una temperatura precisa para aliviar las tensiones internas creadas durante la fabricación, haciendo que el material sea más blando y menos quebradizo. Esta es una aplicación clásica de temperatura media.

Fusión de plásticos y polímeros

La mayoría de los plásticos industriales se funden bien dentro del rango de 250°C a 750°C. Esto permite que se licúen para moldeo por inyección, extrusión o fundición en formas complejas. El proceso requiere suficiente calor para asegurar que el material fluya correctamente, pero no tanto como para que el polímero se degrade.

Fundición de metales más blandos

Si bien el acero requiere altas temperaturas para fundirse, muchos otros metales comunes no. El aluminio, el zinc y ciertas aleaciones de latón tienen puntos de fusión que caen directamente dentro del rango de temperatura media, lo que los hace ideales para procesos de fundición como la fundición a presión sin requerir hornos de alta temperatura.

La distinción crítica: temperatura media vs. alta

La línea entre el trabajo de temperatura media y alta puede parecer borrosa, ya que términos como "tratamiento térmico" y "fundición" se usan en ambos. La diferencia clave radica en el material y el resultado deseado.

Alterar una microestructura vs. licuefacción completa

El tratamiento térmico de temperatura media, como el recocido, altera la estructura interna del grano de un metal para cambiar sus propiedades. El tratamiento térmico de alta temperatura puede hacer lo mismo pero a niveles más extremos, mientras que la fundición de alta temperatura implica la licuefacción completa de metales resistentes como el hierro y el acero.

El papel del material

La clasificación depende completamente de las propiedades del material. Por ejemplo, la fundición de zinc (punto de fusión 420°C) es un proceso de temperatura media. En contraste, la fundición de acero (punto de fusión ~1370°C) es inequívocamente un proceso de alta temperatura. La acción es la misma, pero la energía requerida es muy diferente.

Tomar la decisión correcta para su objetivo

Utilice estas pautas para clasificar correctamente sus necesidades de calentamiento industrial.

- Si su objetivo principal es mejorar la ductilidad del metal sin fundirlo: Está trabajando en el rango de temperatura media con procesos como el recocido o el alivio de tensiones.

- Si su objetivo principal es dar forma a piezas de plástico o aluminio: Sus operaciones de moldeo o fundición caen directamente dentro del dominio de temperatura media.

- Si su objetivo principal es fundir acero o crear cerámica: Ha pasado a la categoría de alta temperatura, lo que exige diferentes equipos y protocolos de seguridad.

Comprender dónde encaja su proceso en el espectro térmico es el paso fundamental para lograr un control preciso del material y una eficiencia operativa.

Tabla resumen:

| Tipo de proceso | Rango de temperatura | Ejemplos clave | Impacto en el material |

|---|---|---|---|

| Tratamiento térmico de metales | 250°C a 750°C | Recocido, alivio de tensiones | Altera la microestructura, mejora la ductilidad |

| Fusión de plásticos | 250°C a 750°C | Moldeo por inyección, extrusión | Se funde para dar forma, previene la degradación |

| Fundición de metales más blandos | 250°C a 750°C | Fundición a presión de aluminio, zinc | Licúa para formar nuevas formas |

¿Listo para mejorar sus procesos de calentamiento industrial? En KINTEK, aprovechamos una I+D excepcional y la fabricación interna para proporcionar soluciones avanzadas de hornos de alta temperatura adaptadas a sus necesidades. Nuestra línea de productos incluye hornos de mufla, tubulares, rotatorios, de vacío y atmósfera, y sistemas CVD/PECVD, con sólidas capacidades de personalización profunda para satisfacer con precisión los requisitos experimentales únicos. Ya sea que esté tratando térmicamente metales, fundiendo plásticos o fundiendo metales más blandos, nuestra experiencia garantiza un rendimiento y una eficiencia óptimos. Contáctenos hoy para analizar cómo podemos respaldar sus aplicaciones específicas e impulsar el éxito en sus operaciones.

Guía Visual

Productos relacionados

- Horno de mufla de laboratorio con elevación inferior

- 1400℃ Horno de mufla para laboratorio

- 1700℃ Horno de mufla de alta temperatura para laboratorio

- 1800℃ Horno de mufla de alta temperatura para laboratorio

- Horno tubular de cuarzo multizona para laboratorio Horno tubular

La gente también pregunta

- ¿Por qué se requiere un horno mufla de alto rendimiento para la calcinación de nanopartículas? Lograr nanocristales puros

- ¿Cómo facilita un horno mufla de laboratorio el proceso de carbonización de biomasa? Logre una producción precisa de biocarbón

- ¿Cuál es la función principal de un horno mufla para BaTiO3? Domina la calcinación a alta temperatura para la síntesis de cerámica

- ¿Cuál es el papel de un horno mufla en la síntesis de Sr3Al2O6 soluble en agua? Precisión en la Producción de SAO

- ¿Qué papel juega un horno mufla en la preparación de materiales de soporte de MgO? Maestría en Activación de Catalizadores