En una sola operación ininterrumpida, un horno continuo está diseñado por expertos para combinar múltiples procesos térmicos, sobre todo el desaglomerado y la sinterización. Esta integración es fundamental para los métodos de fabricación de gran volumen, como el Moldeo por Inyección de Metales (MIM) y la fabricación aditiva, donde una pieza "en verde" debe tener su agente aglutinante eliminado antes de fusionarse en su forma metálica final y densa.

El verdadero valor de un horno continuo no es solo realizar múltiples pasos a la vez; se trata de transformar una serie de trabajos discretos y variables por lotes en un único flujo industrial altamente repetible y rentable. Este cambio prioriza la coherencia y el rendimiento por encima de todo.

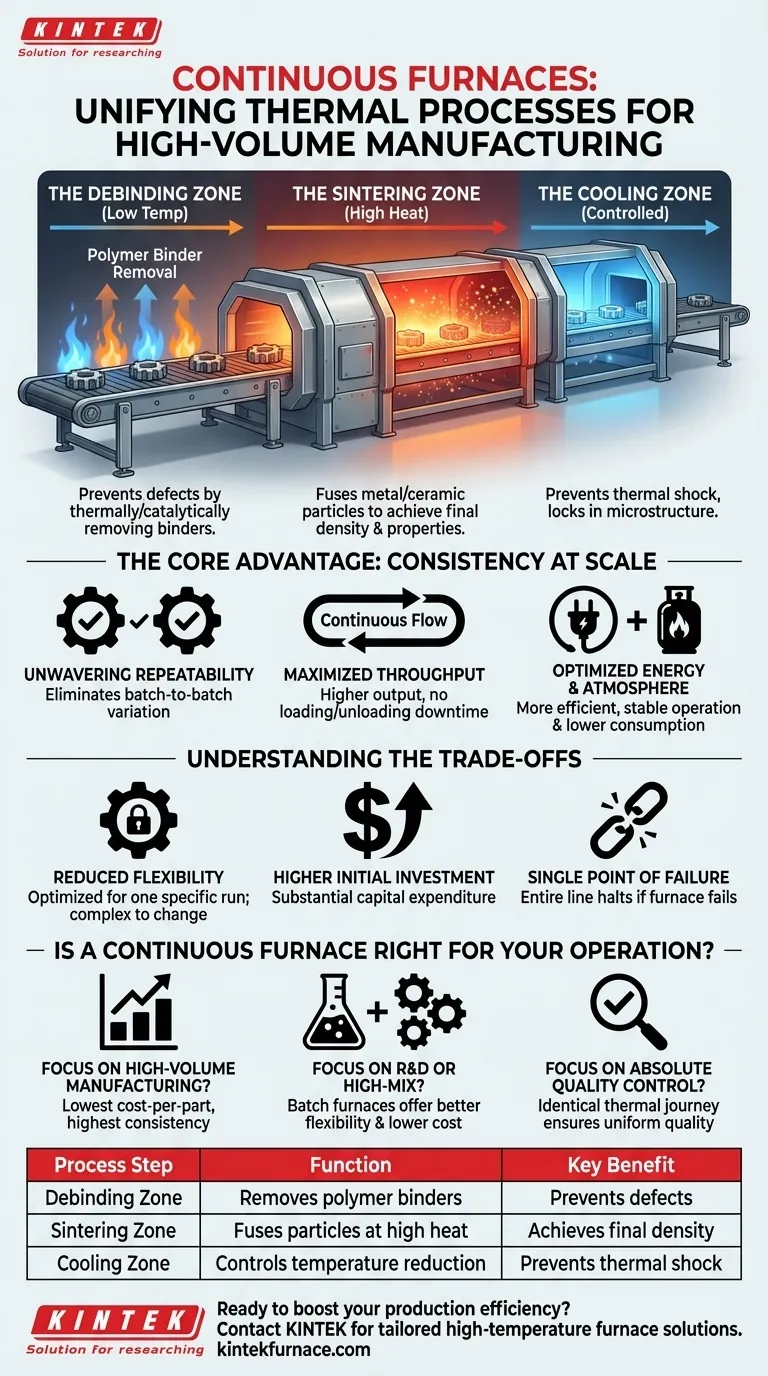

Cómo los hornos continuos integran los procesos

Un horno continuo no es una única caja caliente. Es un túnel largo diseñado con zonas térmicas distintas, cada una optimizada para una etapa específica del proceso de fabricación. Las piezas se mueven a través de estas zonas en una cinta transportadora o un sistema de empuje, asegurando que cada componente experimente exactamente el mismo perfil de temperatura.

La Zona de Desaglomerado

La primera etapa a la que entra una pieza es la zona de desaglomerado. Aquí, a temperaturas relativamente bajas, la atmósfera del horno se controla cuidadosamente para descomponer y eliminar térmica o catalíticamente los aglutinantes poliméricos que dan a la pieza "en verde" su forma inicial. Este paso es fundamental para prevenir defectos en el producto final.

La Zona de Sinterización

Una vez eliminados los aglutinantes, las piezas pasan a la zona de sinterización de alta temperatura. La temperatura se eleva significativamente, a menudo cerca del punto de fusión del material. En esta zona, las partículas de metal o cerámica se fusionan, eliminando huecos y densificando la pieza para lograr sus propiedades mecánicas finales.

La Zona de Enfriamiento

La etapa final, e igualmente crítica, es una zona de enfriamiento controlada. Las piezas se devuelven gradualmente a temperatura ambiente a un ritmo específico. Esto evita el choque térmico, que puede causar grietas, y fija la microestructura y las características del material deseadas.

La Ventaja Principal: Consistencia a Escala

La combinación de estos procesos en un flujo automatizado ofrece ventajas operativas significativas sobre el uso de hornos por lotes separados para cada paso. El principal beneficio es lograr una consistencia inigualable en volúmenes de producción masivos.

Repetibilidad del Proceso Inquebrantable

Debido a que cada pieza sigue el camino idéntico a través de las mismas zonas térmicas, la variación entre lotes se elimina prácticamente. Este es un factor crucial para el control de calidad en industrias como la médica, la aeroespacial y la automotriz, donde el rendimiento de las piezas debe ser absolutamente fiable.

Rendimiento Máximo

Un horno continuo opera sin interrupción. No se pierde tiempo cargando, descargando, calentando y enfriando el horno para lotes individuales. Este flujo continuo da como resultado una producción mucho mayor en comparación con una serie de operaciones por lotes.

Consumo Optimizado de Energía y Atmósfera

Mantener temperaturas estables en zonas dedicadas es mucho más eficiente energéticamente que calentar y enfriar repetidamente un horno por lotes completo. Del mismo modo, el consumo de gases atmosféricos especializados (como nitrógeno o hidrógeno) es menor y más consistente, lo que reduce los costos operativos.

Comprensión de las Compensaciones

Aunque es potente, un horno continuo no es la solución universal para todas las necesidades de procesamiento térmico. Su diseño crea limitaciones específicas que deben entenderse.

Flexibilidad Reducida

Estos hornos están optimizados para una ejecución de producción específica y de gran volumen. Cambiar el proceso —por ejemplo, ajustar el perfil de temperatura para un material o geometría de pieza diferente— es una tarea compleja y lenta. Son poco adecuados para la investigación, el desarrollo o la fabricación de mezcla alta y bajo volumen.

Mayor Inversión Inicial

Los hornos continuos son sistemas grandes y complejos que representan un gasto de capital significativo. El costo inicial es sustancialmente mayor que el de varios hornos por lotes más pequeños.

El Riesgo de "Punto Único de Falla"

Si un horno continuo requiere mantenimiento o experimenta un fallo, toda la línea de producción que atiende se detiene. Una configuración de fabricación que utiliza múltiples hornos por lotes ofrece más redundancia, ya que un horno puede desconectarse sin detener toda la producción.

¿Es un Horno Continuo Adecuado para su Operación?

Elegir entre un sistema continuo y uno por lotes depende totalmente de sus objetivos de producción y modelo de negocio.

- Si su enfoque principal es la fabricación de gran volumen: Un horno continuo ofrecerá el costo por pieza más bajo y el mayor nivel de consistencia para una línea de productos estable y de larga duración.

- Si su enfoque principal es I+D o producción de mezcla alta: La flexibilidad y el menor costo inicial de los hornos por lotes son mucho más adecuados para desarrollar nuevos procesos o manejar muchos trabajos pequeños diferentes.

- Si su enfoque principal es el control de calidad absoluto: El viaje térmico idéntico para cada pieza en un horno continuo es una ventaja poderosa para eliminar la variabilidad del proceso y garantizar una calidad uniforme a escala.

Comprender esta compensación fundamental entre rendimiento y flexibilidad es clave para seleccionar la tecnología de procesamiento térmico adecuada para sus objetivos de fabricación.

Tabla Resumen:

| Paso del Proceso | Función | Beneficio Clave |

|---|---|---|

| Zona de Desaglomerado | Elimina los aglutinantes poliméricos a bajas temperaturas | Previene defectos en las piezas finales |

| Zona de Sinterización | Fusiona partículas de metal/cerámica a alta temperatura | Logra la densidad final y las propiedades mecánicas |

| Zona de Enfriamiento | Controla la reducción gradual de la temperatura | Previene el choque térmico y fija la microestructura |

¿Listo para impulsar su eficiencia de producción con soluciones de hornos personalizadas? Aprovechando una excelente I+D y fabricación interna, KINTEK proporciona a diversos laboratorios soluciones avanzadas de hornos de alta temperatura. Nuestra línea de productos, que incluye hornos de mufla, de tubo, rotatorios, de vacío y con atmósfera, y sistemas CVD/PECVD, se complementa con nuestra sólida capacidad de personalización profunda para satisfacer con precisión los requisitos experimentales únicos. Ya sea que esté en fabricación de gran volumen o necesite opciones flexibles, nuestra experiencia garantiza un rendimiento óptimo y ahorro de costos. Contáctenos hoy para discutir cómo podemos mejorar sus flujos de trabajo de procesamiento térmico.

Guía Visual

Productos relacionados

- Horno tubular rotativo de trabajo continuo sellado al vacío Horno tubular rotativo

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- Horno tubular de vacío de laboratorio de alta presión Horno tubular de cuarzo

- Horno tubular rotativo multizona de calentamiento dividido Horno tubular rotativo

- Horno de mufla de laboratorio con elevación inferior

La gente también pregunta

- ¿Cómo los hornos tubulares rotatorios apoyan la monitorización en tiempo real y el procesamiento continuo? Aumente la eficiencia con flujo continuo y observación en vivo

- ¿Cuáles son las características clave de los hornos tubulares rotatorios en relación con el tratamiento térmico? Lograr un calentamiento uniforme y un alto rendimiento

- ¿Cuáles son las características clave de un horno rotatorio? Logre una uniformidad y un control superiores

- ¿Cuáles son las principales ventajas de los hornos tubulares rotatorios? Logre una uniformidad y eficiencia superiores en el procesamiento térmico

- ¿Por qué es importante la transferencia de calor eficiente en los hornos de tubo rotatorio? Aumenta la uniformidad y el rendimiento