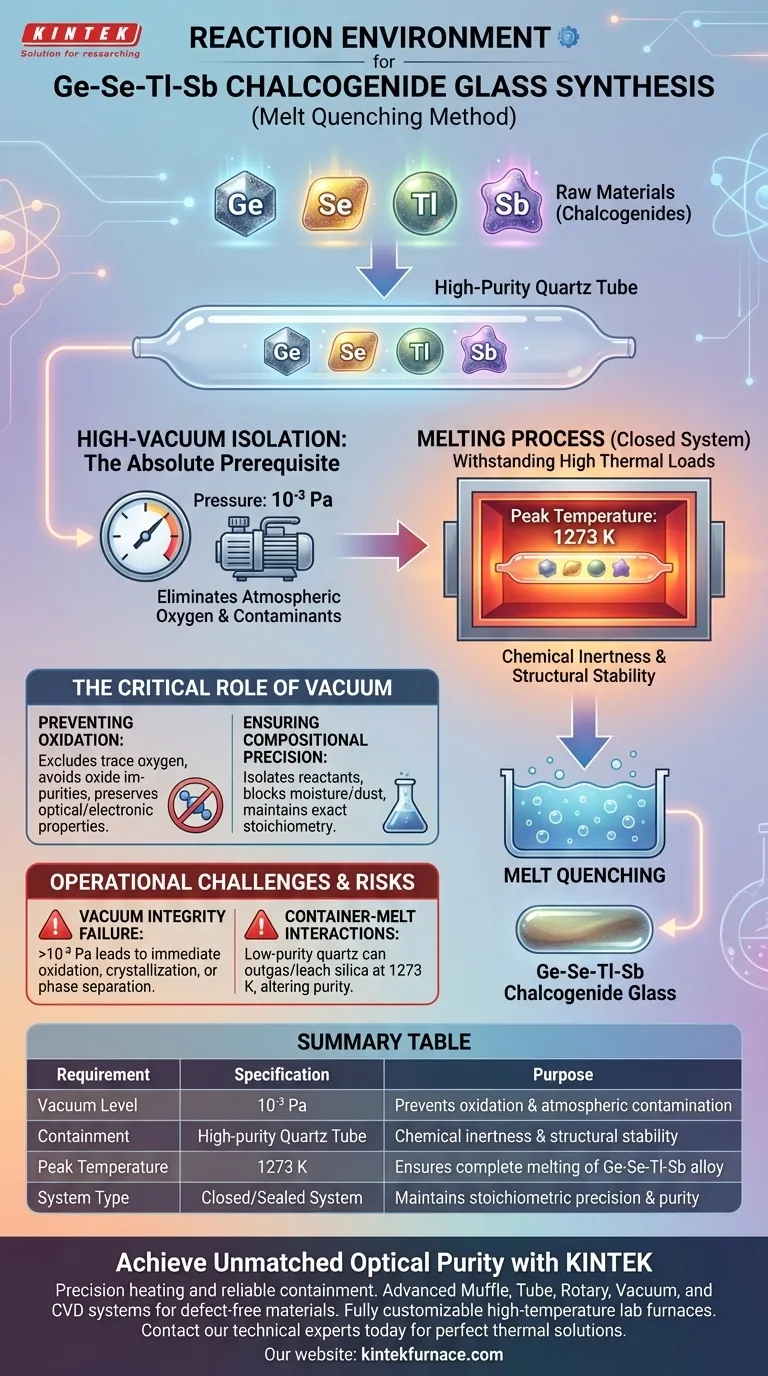

El aislamiento en alto vacío es el requisito previo absoluto para sintetizar vidrios de calcogenuro de Ge-Se-Tl-Sb mediante enfriamiento rápido. Específicamente, la reacción requiere sellar las materias primas dentro de tubos de cuarzo de alta pureza que han sido evacuados a una presión de 10⁻³ Pa. Este entorno sellado y libre de oxígeno se mantiene durante todo el proceso de fusión, que alcanza temperaturas de hasta 1273 K.

La síntesis de vidrio de calcogenuro de alta pureza depende de un sistema cerrado en alto vacío (10⁻³ Pa) para eliminar por completo el oxígeno atmosférico y los contaminantes, previniendo la oxidación y asegurando una composición precisa de la aleación durante la fusión a alta temperatura.

El Papel Crítico del Entorno de Vacío

Prevención de la Oxidación

La función principal del vacío de 10⁻³ Pa es la exclusión de oxígeno.

Los elementos calcogenuros (Ge, Se, Tl, Sb) son muy susceptibles a la oxidación a temperaturas elevadas. Incluso cantidades traza de oxígeno atmosférico pueden reaccionar con la masa fundida, creando impurezas de óxido que degradan las propiedades ópticas y electrónicas del vidrio final.

Garantía de Precisión Composicional

Más allá de la oxidación, el entorno sellado protege la estequiometría de la aleación.

Al aislar los reactivos en un sistema cerrado de cuarzo, se evita la introducción de humedad y polvo atmosféricos. Esto asegura que la composición final del vidrio coincida estrictamente con la relación Ge-Se-Tl-Sb prevista sin contaminación externa.

Resistencia a Altas Cargas Térmicas

El entorno de reacción debe mantener su integridad bajo calor extremo.

El proceso de síntesis implica calentar los materiales a 1273 K. El cuarzo de alta pureza se selecciona como material de contención porque permanece químicamente inerte y estructuralmente estable a estas temperaturas, a diferencia del vidrio estándar o cerámicas de menor calidad.

Desafíos Operacionales y Riesgos

Fallo de Integridad del Vacío

El éxito de la síntesis es binario; si el vacío se ve comprometido, el material se arruina.

Si la presión aumenta por encima de 10⁻³ Pa debido a una microfuga o un sellado inadecuado, la oxidación ocurrirá de inmediato. Esto a menudo resulta en cristalización o separación de fases en lugar de la formación de un vidrio homogéneo.

Interacciones Recipiente-Masa Fundida

Aunque el cuarzo es robusto, no es invencible.

A 1273 K, la masa fundida reactiva está en contacto directo con las paredes del tubo. Es vital usar cuarzo de alta pureza para evitar que el tubo en sí mismo emita gases o lixivie sílice en la masa fundida de calcogenuro, lo que alteraría el índice de refracción y la pureza del vidrio.

Garantía del Éxito de la Síntesis

Para lograr resultados óptimos con vidrios de Ge-Se-Tl-Sb, debe priorizar la calidad de sus sistemas de contención y evacuación.

- Si su enfoque principal es la pureza óptica: Asegúrese de que su sistema de vacío pueda mantener de manera confiable 10⁻³ Pa o menos para eliminar las bandas de absorción causadas por óxidos.

- Si su enfoque principal es la estabilidad mecánica: Verifique que las ampollas de cuarzo estén clasificadas para temperaturas superiores a 1273 K para evitar la ruptura durante la fase de enfriamiento rápido.

La estricta adhesión a los protocolos de alto vacío es la única forma de garantizar un vidrio de calcogenuro homogéneo y libre de defectos.

Tabla Resumen:

| Requisito | Especificación | Propósito |

|---|---|---|

| Nivel de Vacío | 10⁻³ Pa | Previene la oxidación y la contaminación atmosférica |

| Contención | Tubo de Cuarzo de Alta Pureza | Inercia química y estabilidad estructural |

| Temperatura Pico | 1273 K | Asegura la fusión completa de la aleación Ge-Se-Tl-Sb |

| Tipo de Sistema | Sistema Cerrado/Sellado | Mantiene la precisión estequiométrica y la pureza |

Logre una Pureza Óptica Inigualable con KINTEK

La síntesis en alto vacío de vidrios de calcogenuro exige precisión en el calentamiento y contención confiable. KINTEK proporciona la tecnología avanzada necesaria para asegurar que sus materiales permanezcan libres de defectos. Respaldados por I+D y fabricación expertas, ofrecemos sistemas de Mufla, Tubo, Rotativos, de Vacío y CVD de alto rendimiento, así como hornos de laboratorio especializados de alta temperatura, todos totalmente personalizables para satisfacer sus requisitos únicos de síntesis.

¿Listo para mejorar su investigación de materiales? Contacte a nuestros expertos técnicos hoy mismo para encontrar la solución térmica perfecta para su laboratorio.

Guía Visual

Referencias

- A. M. Ismail, E.G. El-Metwally. Insight on the optoelectronic properties of novel quaternary Ge–Se–Tl–Sb non-crystalline glassy alloy films for optical fiber sensing devices. DOI: 10.1140/epjp/s13360-024-05012-6

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 1400℃ Horno de atmósfera de nitrógeno inerte controlada

- 2200 ℃ Horno de sinterización y tratamiento térmico en vacío de tungsteno

- 1700℃ Horno de atmósfera de nitrógeno inerte controlada

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- Horno de sinterización al vacío para tratamiento térmico Horno de sinterización al vacío para alambre de molibdeno

La gente también pregunta

- ¿Por qué es necesario el pretratamiento a 700 °C para la hidratación de D2O en Ba0.95La0.05(Fe1-xYx)O3-δ? Garantizando resultados precisos

- ¿Cómo contribuye un horno de secado al vacío a la estabilidad estructural de las láminas de electrodos compuestos a base de silicio?

- ¿Qué papel juega un autoclave de alta presión en la síntesis del precursor (NiZnMg)MoN? Lograr precisión estructural

- ¿Cuál es el objetivo de establecer gradientes de temperatura de 40 °C, 50 °C y 60 °C? Optimizar la viabilidad del secado de yogur

- ¿Por qué son necesarios los 800 °C para los NCNT? Desbloquee una conductividad y un transporte de iones superiores

- ¿Cuál es la importancia de la calcinación a 200 °C para Fe3O4/biochar? Mejora de la estabilidad y la recuperación magnética

- ¿Cómo beneficia la combinación de una atmósfera de nitrógeno y agitación magnética a la etapa de disolución? | KINTEK

- ¿Cuál es la función principal del proceso de un horno de secado a temperatura constante? Asegurar la integridad estructural del catalizador