Un horno de secado al vacío mejora la estabilidad estructural de los electrodos compuestos de silicio al facilitar un contacto mecánico y eléctrico estrecho entre los materiales activos y el colector de corriente. Al operar a presión reducida, el horno reduce el punto de ebullición de los disolventes, permitiendo la eliminación completa de la humedad y los residuos a temperaturas moderadas (por ejemplo, 80 °C) y evitando que los componentes activos de silicio reaccionen con el oxígeno residual.

Conclusión clave: La integridad estructural de un electrodo de silicio depende de la pureza de la interfaz entre el recubrimiento y la lámina. Un horno de secado al vacío logra esto permitiendo una profunda evaporación del disolvente sin el alto estrés térmico que típicamente causa degradación del material u oxidación.

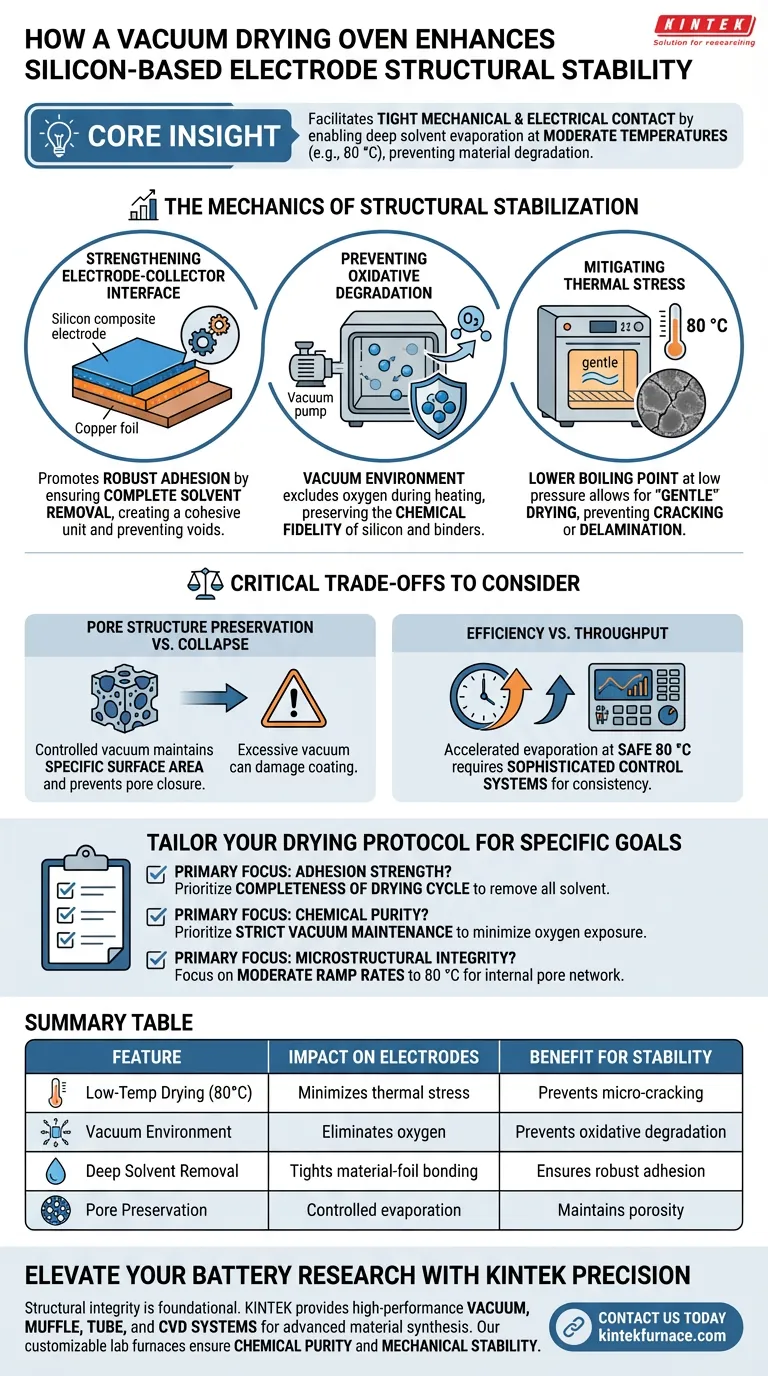

La Mecánica de la Estabilización Estructural

Fortalecimiento de la Interfaz Electrodo-Colector

La contribución principal del proceso de secado al vacío es la promoción de una adhesión robusta. Para compuestos como Si/Al2O3/RGO recubiertos sobre lámina de cobre, la presencia de disolventes residuales puede crear vacíos o puntos débiles en el recubrimiento.

Al garantizar la eliminación completa de estos disolventes, el proceso de vacío permite que la suspensión de material activo se adhiera firmemente al colector de corriente de cobre. Esto crea una unidad cohesiva que puede soportar mejor las tensiones físicas del ciclo de la batería.

Prevención de la Degradación Oxidativa

El silicio y muchos aglutinantes compuestos son sensibles a los factores ambientales. Los métodos de secado estándar que utilizan aire caliente pueden exponer estos materiales a la oxidación, alterando su composición química antes de que la batería esté siquiera ensamblada.

El entorno de vacío excluye eficazmente el oxígeno durante la fase de calentamiento. Esto preserva la fidelidad química del silicio y la matriz circundante (como los recubrimientos de RGO o alúmina), asegurando que la estructura base del electrodo permanezca químicamente inerte y estable.

Mitigación del Estrés Térmico

Las altas temperaturas pueden inducir un choque térmico o un colapso estructural en delicadas microestructuras compuestas. Dado que el vacío reduce el punto de ebullición de los disolventes, el secado puede ocurrir a una temperatura relativamente baja, específicamente alrededor de 80 °C para estos compuestos de silicio.

Este secado "suave" previene la expansión o contracción rápida que de otro modo podría causar grietas o delaminación de la lámina del electrodo.

Compensaciones Críticas a Considerar

Si bien el secado al vacío es superior para la estabilidad estructural, introduce consideraciones de procesamiento específicas que deben gestionarse.

Preservación de la Estructura de Poros vs. Colapso

Una ventaja clave del secado al vacío es la preservación de la porosidad interna. Como se señaló en aplicaciones más amplias, la evaporación rápida a bajas temperaturas previene el "cierre de poros" que a menudo se observa en el secado atmosférico a alta temperatura.

Sin embargo, si la presión se reduce demasiado agresivamente, puede ocurrir una ebullición instantánea del disolvente, lo que podría dañar la superficie del recubrimiento. El proceso se basa en un equilibrio controlado entre el nivel de vacío y la temperatura para mantener el área superficial específica del material.

Eficiencia vs. Rendimiento

Operar a 80 °C es más seguro para el material pero teóricamente más lento que el horneado a alta temperatura. El vacío compensa esto acelerando las tasas de evaporación.

La compensación es la complejidad del equipo; mantener un vacío dinámico y de bajo oxígeno requiere sistemas de control más sofisticados que los hornos de convección estándar para garantizar la consistencia en toda la lámina del electrodo.

Tomando la Decisión Correcta para su Objetivo

Para maximizar la estabilidad de sus electrodos a base de silicio, adapte su protocolo de secado a sus métricas de rendimiento específicas.

- Si su enfoque principal es la Resistencia de Adhesión: Priorice la completitud del ciclo de secado para eliminar cada rastro de disolvente, asegurando que no existan vacíos entre el material activo y la lámina de cobre.

- Si su enfoque principal es la Pureza Química: Priorice el mantenimiento estricto del vacío para minimizar la presión parcial de oxígeno, evitando la formación de capas de óxido aislantes en las partículas de silicio.

- Si su enfoque principal es la Integridad Microestructural: Enfóquese en velocidades de rampa moderadas hasta 80 °C para permitir la fuga del disolvente sin alterar la red de poros interna del compuesto.

En última instancia, el horno de secado al vacío no es solo una herramienta de deshidratación; es un paso de fabricación crítico que asegura la continuidad mecánica y eléctrica requerida para ánodos de silicio de alto rendimiento.

Tabla Resumen:

| Característica | Impacto en los Electrodos de Silicio | Beneficio para la Estabilidad Estructural |

|---|---|---|

| Secado a Baja Temperatura (80°C) | Minimiza el estrés térmico y la expansión | Previene microfisuras y delaminación del recubrimiento |

| Entorno de Vacío | Elimina el oxígeno durante el calentamiento | Previene la degradación oxidativa del silicio y los aglutinantes |

| Eliminación Profunda de Disolventes | Facilita la unión estrecha del material a la lámina | Asegura una adhesión robusta y conductividad eléctrica |

| Preservación de Poros | Tasas controladas de evaporación de disolventes | Mantiene la porosidad interna y el área superficial críticos |

Mejore su Investigación de Baterías con la Precisión KINTEK

La integridad estructural es la base de los ánodos de silicio de alto rendimiento. En KINTEK, entendemos que el procesamiento térmico preciso es innegociable para el almacenamiento de energía de próxima generación. Respaldados por I+D experta y fabricación de clase mundial, proporcionamos sistemas de alto rendimiento de Vacío, Mufla, Tubo y CVD adaptados específicamente para la síntesis de materiales avanzados.

Ya sea que esté secando delicados electrodos compuestos o desarrollando complejas arquitecturas a base de silicio, nuestros hornos de laboratorio personalizables garantizan la pureza química y la estabilidad mecánica en todo momento. Contáctenos hoy para descubrir cómo las soluciones de calentamiento especializadas de KINTEK pueden optimizar el flujo de trabajo de su laboratorio y el rendimiento de sus electrodos.

Guía Visual

Referencias

- Xiangyu Tan, Xin Cai. Reduced graphene oxide-encaged submicron-silicon anode interfacially stabilized by Al<sub>2</sub>O<sub>3</sub> nanoparticles for efficient lithium-ion batteries. DOI: 10.1039/d4ra00751d

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- Horno tubular de vacío de laboratorio de alta presión Horno tubular de cuarzo

- Horno de sinterización y soldadura para tratamiento térmico en vacío

- Horno tubular rotativo de vacío para laboratorio Horno tubular rotativo

- Horno de sinterización de tratamiento térmico al vacío con presión para sinterización al vacío

La gente también pregunta

- ¿Cuáles son las funciones principales de un dilatometro de alta precisión en la ductilidad en caliente? Optimizar la precisión del colado de acero

- ¿Qué requisitos técnicos se imponen a los equipos de calentamiento para la pirólisis rápida? Domina la producción de bioaceite de alto rendimiento

- ¿Qué papel juega la difracción de rayos X (DRX) en la evaluación del tratamiento térmico de las ZIF? Domina la Transformación de Materiales

- ¿Cuál es la función de la característica de enfriamiento lento en un horno para Li2.7Sc0.1Sb? Domina la calidad de monocristal

- ¿Por qué se utiliza una trituradora de mandíbulas para la trituración inicial del mineral de magnesita? Maximice la eficiencia y proteja su molino

- ¿Cuál es el propósito técnico del proceso de molienda de bolas para Ti12%Zr? Activación Mecánica y Aleación

- ¿Qué papel juega un reactor de alta presión en la producción de hidrocarburo? Optimizar la Carbonización de Biomasa

- ¿Cuál es el papel principal de los sistemas de simulación térmica a alta temperatura en las pruebas de acero? Optimizar Procesos Industriales