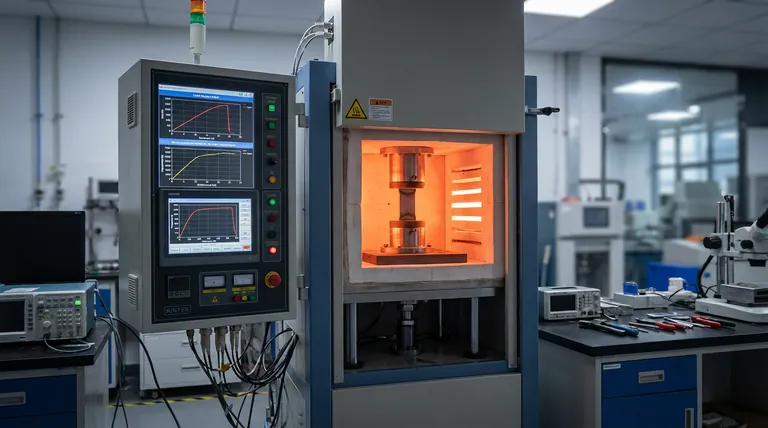

Los sistemas de simulación térmica a alta temperatura funcionan como el puente crítico entre las pruebas de laboratorio y la aplicación industrial. Estos sistemas utilizan calentamiento de alta precisión y carga hidráulica integrados para someter especímenes de acero de manganeso medio a entornos programados estrictamente controlados. Al monitorear la carga, el desplazamiento y la temperatura en tiempo real, replican con precisión las complejas velocidades de deformación y las condiciones térmicas encontradas durante los procesos de fabricación reales.

El valor principal de estos sistemas radica en su capacidad para generar datos brutos de tensión-deformación. Estos datos son la base para construir modelos constitutivos y mapas de procesamiento térmico, que son esenciales para predecir cómo se comportará el acero durante el procesamiento térmico industrial.

La Mecánica de la Simulación Precisa

Sistemas de Control Integrados

Para comprender el acero de manganeso medio, uno no puede simplemente calentarlo o comprimirlo de forma aislada. El sistema de simulación integra calentamiento de alta precisión con carga hidráulica. Esta combinación permite la ejecución de protocolos de prueba complejos y preprogramados que imitan escenarios del mundo real.

Monitoreo en Tiempo Real

La recopilación de datos es continua e inmediata. El sistema monitorea variables críticas —específicamente carga, desplazamiento y temperatura— a medida que avanza la prueba. Este bucle de retroalimentación en tiempo real garantiza que las condiciones aplicadas al espécimen permanezcan dentro de tolerancias estrictas durante todo el experimento.

Transformando Datos Brutos en Conocimiento de Ingeniería

Simulación de Entornos Industriales

El objetivo final es replicar la planta de producción en un entorno controlado. Estos sistemas simulan las velocidades de deformación específicas y las fluctuaciones de temperatura que el acero experimenta durante el procesamiento térmico industrial. Esta capacidad permite a los ingenieros probar estrategias de procesamiento sin el costo o el riesgo de pruebas industriales a gran escala.

Construcción de Modelos Constitutivos

Los datos brutos de tensión-deformación recopilados no son el producto final; son materia prima. Los ingenieros utilizan estos datos para construir modelos constitutivos que describen matemáticamente el comportamiento del material bajo tensión. Estos modelos son vitales para predecir la integridad estructural y la deformabilidad del acero.

Creación de Mapas de Procesamiento Térmico

Más allá de los modelos individuales, los datos permiten la creación de mapas de procesamiento térmico. Estos mapas visualizan las zonas seguras y no seguras de procesamiento para el material. Guían a los fabricantes sobre las combinaciones óptimas de temperatura y deformación para evitar defectos.

Comprensión de las Dependencias Operacionales

La Fiabilidad de los Parámetros de Entrada

Si bien estos sistemas son potentes, su salida solo es tan fiable como los parámetros programados. Si las velocidades de deformación simuladas o las curvas de calentamiento no reflejan con precisión el proceso industrial objetivo, los datos resultantes serán engañosos. El éxito requiere una comprensión profunda del entorno de fabricación real antes de programar la simulación.

Desafíos en la Interpretación de Datos

El sistema proporciona datos brutos, pero no los interpreta. La construcción de modelos constitutivos precisos requiere un análisis sofisticado de las curvas de tensión-deformación. Una mala interpretación de los puntos de transición en estos datos puede llevar a mapas de procesamiento erróneos.

Maximizando el Valor de la Simulación Térmica

Para utilizar eficazmente la simulación térmica a alta temperatura para el acero de manganeso medio, alinee sus protocolos de prueba con sus objetivos finales específicos.

- Si su enfoque principal es la caracterización de materiales: Priorice la recopilación de datos de tensión-deformación de alta resolución para construir modelos constitutivos robustos que definan el comportamiento mecánico fundamental del acero.

- Si su enfoque principal es la optimización de procesos: Concéntrese en generar mapas de procesamiento térmico completos para identificar las ventanas óptimas de temperatura y velocidad de deformación para la fabricación industrial.

Al aprovechar estos sistemas para capturar respuestas precisas del material, transforma la ciencia de materiales teórica en un control de procesos industriales accionable.

Tabla Resumen:

| Característica Clave | Función | Beneficio Estratégico |

|---|---|---|

| Carga Integrada | Sincroniza calentamiento de alta precisión con compresión hidráulica | Imita entornos de procesamiento térmico industrial del mundo real |

| Monitoreo en Tiempo Real | Rastrea carga, desplazamiento y temperatura continuamente | Garantiza la recopilación de datos de tensión-deformación precisos y de alta resolución |

| Modelado de Datos | Base para modelos constitutivos y mapas de procesamiento | Predice el comportamiento del material e identifica zonas de procesamiento óptimas |

| Simulación de Procesos | Replica velocidades de deformación complejas y fluctuaciones térmicas | Reduce costos y riesgos al evitar fallos en pruebas industriales a gran escala |

Simulación Térmica de Precisión para Su Próxima Innovación

Cierre la brecha entre la investigación de laboratorio y el éxito industrial con KINTEK. Como líder en tecnología térmica avanzada, proporcionamos el equipo de precisión necesario para generar los datos de tensión-deformación de alta resolución y los modelos constitutivos que sus proyectos exigen.

Respaldado por I+D y fabricación experta, KINTEK ofrece una gama completa de equipos de laboratorio que incluyen sistemas de mufla, tubulares, rotatorios, de vacío y CVD, así como hornos especializados de alta temperatura. Todos nuestros sistemas son totalmente personalizables para satisfacer los requisitos de prueba únicos del acero de manganeso medio y otros materiales avanzados.

¿Listo para transformar su ciencia de materiales en control industrial accionable?

Póngase en contacto con KINTEK hoy mismo para discutir su solución personalizada

Referencias

- Guangshun Guo, Fucheng Zhang. Effects of C and Al Alloying on Constitutive Model Parameters and Hot Deformation Behavior of Medium-Mn Steels. DOI: 10.3390/ma17030732

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 1400℃ Horno de mufla para laboratorio

- Horno de mufla de laboratorio con elevación inferior

- 1700℃ Horno de mufla de alta temperatura para laboratorio

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

- Horno de mufla de alta temperatura para descongelación y presinterización en laboratorio

La gente también pregunta

- ¿Cómo influye un horno de recocido de alta precisión con control de temperatura en la microestructura del acero de embalaje?

- ¿Por qué las cerámicas Sm:YAG deben someterse a un recocido en aire? Restauración de la claridad óptica y reestructuración de defectos

- ¿Qué papel juega un agente desmoldante durante el proceso de ensamblaje de placas compuestas de titanio-acero?

- ¿Cómo mejoran los objetivos de h-BN las relaciones de conmutación de los memristores? Maximice las ventanas lógicas con precursores de alta pureza

- ¿Qué función cumple un horno de alta temperatura en la descarbonización del nanopolvo de alúmina? Garantizar la pureza y el rendimiento

- ¿Cómo ayudan los resúmenes técnicos digitales a la comunidad científica? Descubriendo información sobre hornos de alta temperatura de laboratorio

- ¿Por qué se requiere un horno de secado al vacío para las mezclas precursoras? Lograr un procesamiento de polvo estable y de alta calidad

- ¿Cuál es la importancia del procesamiento en hornos de alta temperatura para el blindaje EMI de biomasa? Optimizar la conductividad del carbono