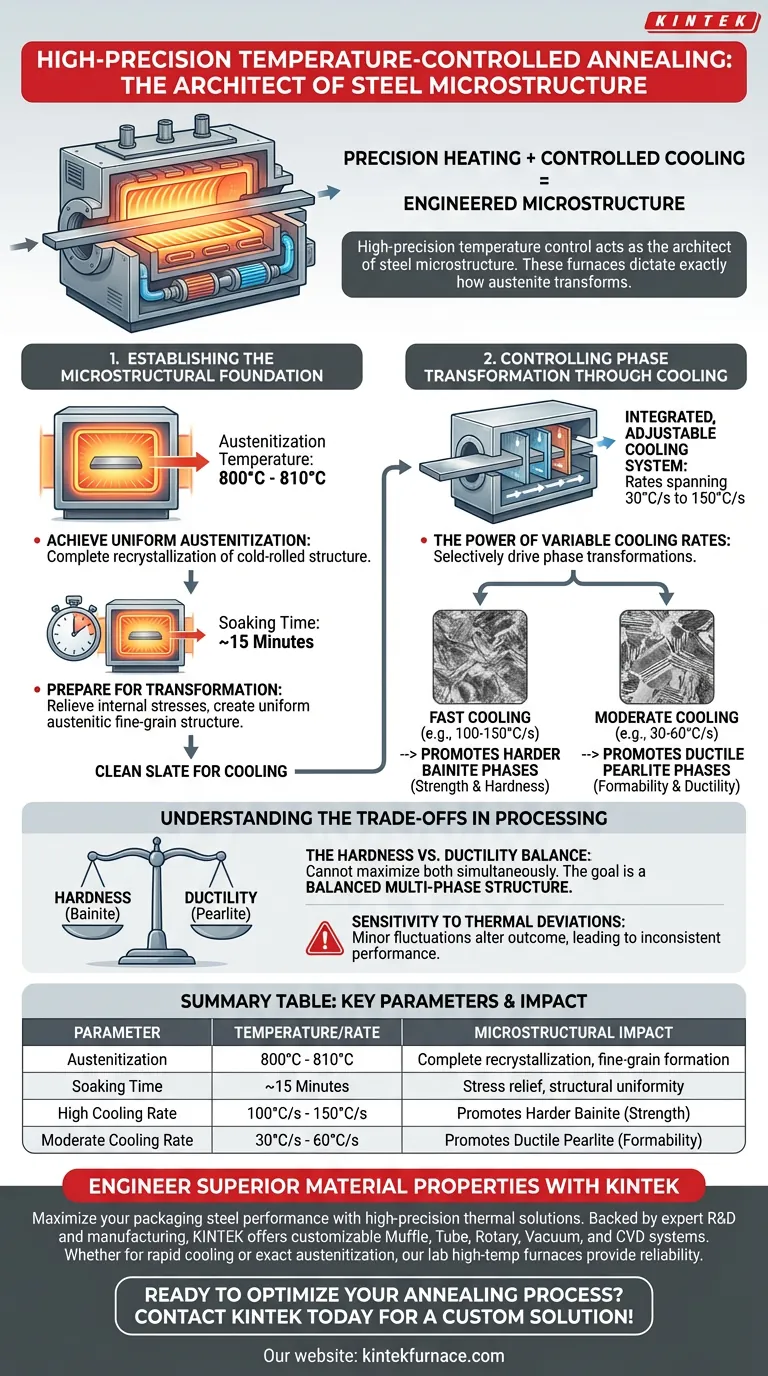

El control de temperatura de alta precisión actúa como el arquitecto de la microestructura del acero. Al calentar el acero a temperaturas de austenización específicas (alrededor de 810 °C) y utilizar tasas de enfriamiento estrictamente reguladas entre 30 °C/s y 150 °C/s, estos hornos dictan exactamente cómo se transforma la austenita. Esta capacidad permite la creación deliberada de microestructuras multifásicas específicas, como bainita o perlita, que definen directamente el rendimiento mecánico final del acero de embalaje.

El verdadero valor del horno no reside solo en el calentamiento, sino en su capacidad para ejecutar trayectorias de enfriamiento precisas. Al manipular la tasa de enfriamiento, los fabricantes pueden impulsar selectivamente las transformaciones de fase para diseñar el equilibrio exacto entre dureza y ductilidad requerido para la aplicación.

Establecimiento de la Base Microestructural

Para controlar las propiedades finales del acero de embalaje, primero debe restablecer la estructura interna del material.

Logro de una Austenización Uniforme

Los hornos de alta precisión calientan las muestras a una temperatura objetivo preestablecida, típicamente entre 800 °C y 810 °C.

Mantener esta temperatura con exactitud asegura la recristalización completa de la microestructura laminada en frío.

Preparación para la Transformación

Mantener el acero a esta temperatura durante un período específico (por ejemplo, 15 minutos) crea una estructura de grano fino austenítico uniforme.

Este período de "remojo" alivia las tensiones internas acumuladas durante el procesamiento previo, creando efectivamente una pizarra limpia para la fase de enfriamiento.

Control de la Transformación de Fase a Través del Enfriamiento

La formación de microestructuras multifásicas ocurre principalmente durante el proceso de enfriamiento, no durante el proceso de calentamiento.

El Poder de las Tasas de Enfriamiento Variables

La característica distintiva de estos hornos es un sistema de enfriamiento integrado y ajustable capaz de tasas que van desde 30 °C/s hasta 150 °C/s.

Este amplio rango dinámico permite a los operadores ir más allá del simple temple o enfriamiento lento.

Formación Selectiva de Fases

Al seleccionar una tasa específica dentro de este rango, usted controla la cinética de transformación de la austenita.

Puede dirigir la microestructura hacia bainita (generalmente más dura) o perlita (generalmente más blanda), dependiendo de la velocidad de enfriamiento aplicada.

Comprensión de los Compromisos en el Procesamiento

Si bien el recocido de alta precisión ofrece control, requiere navegar por compromisos inherentes del material.

El Equilibrio entre Dureza y Ductilidad

No se puede maximizar cada propiedad simultáneamente. La promoción de fases más duras como la bainita a menudo se produce a expensas de la ductilidad.

El objetivo del horno es lograr una estructura multifásica equilibrada donde el acero sea lo suficientemente duro como para proteger los productos envasados, pero lo suficientemente dúctil como para ser formado sin agrietarse.

Sensibilidad a las Desviaciones Térmicas

Debido a que la ventana para transformaciones de fase específicas es estrecha, incluso fluctuaciones menores en la temperatura del horno o la consistencia del enfriamiento pueden alterar el resultado.

La falta de precisión aquí resulta en microestructuras inconsistentes, lo que lleva a variabilidad en la tenacidad y el rendimiento en aplicaciones a bajas temperaturas.

Tomando la Decisión Correcta para Su Objetivo

Al configurar su proceso de recocido, su microestructura objetivo debe ser dictada por el uso final del acero de embalaje.

- Si su enfoque principal es la Resistencia y la Dureza: Priorice tasas de enfriamiento más altas para promover la formación de fases de bainita dentro de la microestructura.

- Si su enfoque principal es la Conformabilidad y la Ductilidad: Utilice tasas de enfriamiento moderadas para favorecer la formación de perlita y asegurar la retención de estructuras de grano fino.

El recocido de precisión transforma el procesamiento del acero de una tarea térmica de fuerza bruta a una ciencia delicada y sintonizable de ingeniería microestructural.

Tabla Resumen:

| Parámetro | Temperatura/Tasa | Impacto Microestructural |

|---|---|---|

| Austenización | 800 °C - 810 °C | Recristalización completa y formación de grano fino |

| Tiempo de Remojo | ~15 Minutos | Alivio de tensiones internas y uniformidad estructural |

| Alta Tasa de Enfriamiento | 100 °C/s - 150 °C/s | Promueve fases de Bainita más duras para la resistencia |

| Tasa de Enfriamiento Moderada | 30 °C/s - 60 °C/s | Promueve fases de Perlita dúctil para la conformabilidad |

Diseñe Propiedades de Material Superiores con KINTEK

Maximice el rendimiento de su acero de embalaje con soluciones térmicas de alta precisión. Respaldado por I+D y fabricación expertas, KINTEK ofrece sistemas de alto rendimiento de Mufla, Tubo, Rotativos, Vacío y CVD, todos personalizables para satisfacer sus necesidades específicas de ingeniería microestructural. Ya sea que requiera trayectorias de enfriamiento rápidas o control exacto de la austenización, nuestros hornos de alta temperatura de laboratorio brindan la confiabilidad que su investigación exige.

¿Listo para optimizar su proceso de recocido? ¡Contacte a KINTEK hoy mismo para una solución personalizada!

Guía Visual

Referencias

- R. Uzun, Yasemin Kılıç. Effect of Chemical Composition and Annealing Parameters for Advanced Packaging Steel Applications. DOI: 10.16984/saufenbilder.1599129

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- Horno de tratamiento térmico al vacío de molibdeno

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- Horno de sinterización y tratamiento térmico en vacío por inducción de 600T

- Pequeño horno de tratamiento térmico al vacío y sinterización de alambre de tungsteno

- Horno de mufla de alta temperatura para descongelación y presinterización en laboratorio

La gente también pregunta

- ¿Qué características se pueden ajustar en los hornos de laboratorio según los requisitos de la aplicación? Optimice el procesamiento térmico de su laboratorio.

- ¿Qué papel juega el sistema de vacío en la regulación de la longitud de las ramas de ZnO? Domine la precisión en nanoestructuras

- ¿Cómo mejora la introducción de SiO2 como aditivo el proceso de sinterización de electrolitos sólidos? Mejora la densificación

- ¿Cómo mejoran los quemadores regenerativos la eficiencia energética de los hornos de calentamiento de tochos? Aumente el rendimiento en un 50%

- ¿Por qué se utiliza una trituradora de mandíbulas para la trituración inicial del mineral de magnesita? Maximice la eficiencia y proteja su molino

- ¿Cuáles son las complejidades y los requisitos de mantenimiento de los hornos continuos? Optimice la producción de gran volumen con conocimientos de expertos

- ¿Qué papel juega un horno industrial de calentamiento eléctrico en la pirólisis de biomasa? Desbloquea rendimientos de biocarbón de alta calidad

- ¿Por qué son necesarios los 800 °C para los NCNT? Desbloquee una conductividad y un transporte de iones superiores