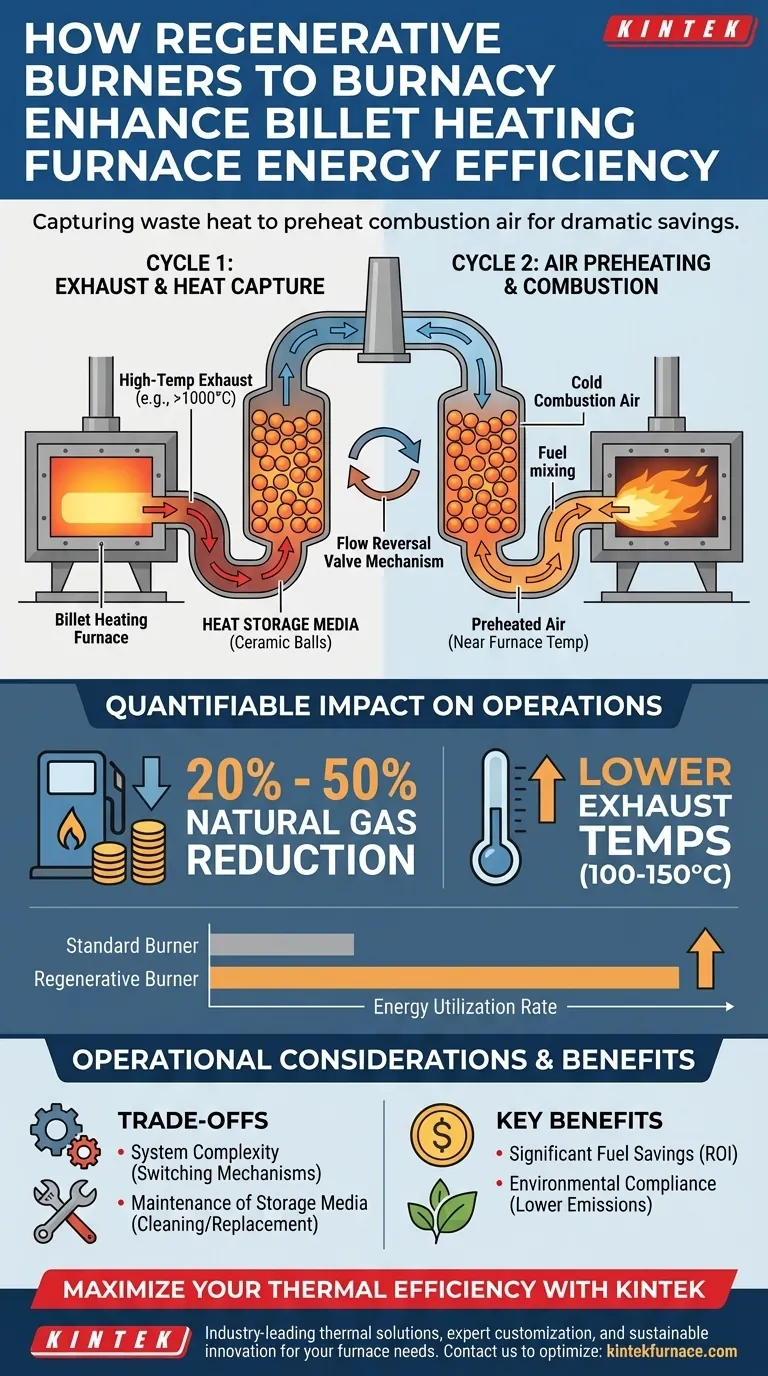

Los quemadores regenerativos mejoran drásticamente la eficiencia energética al capturar la energía térmica que normalmente se pierde en los gases de escape y reciclarla directamente de nuevo en el proceso de combustión. Mediante el uso de medios de almacenamiento de calor, como bolas cerámicas, estos sistemas recuperan el calor sensible de los gases de combustión para precalentar el aire de combustión entrante, llevándolo a temperaturas casi iguales a las del interior de la cámara del horno.

Al implementar una profunda utilización del calor residual, los quemadores regenerativos pueden reducir el consumo de gas natural entre un 20% y un 50% y disminuir las temperaturas de los gases de escape a un rango de 100-150 °C, maximizando el calor retenido dentro del horno.

El Mecanismo de Recuperación de Calor

Utilización de Medios de Almacenamiento de Calor

El núcleo de esta eficiencia reside en los medios de almacenamiento de calor, a menudo compuestos por bolas cerámicas. Estos materiales poseen una alta capacidad térmica, actuando como una "batería" temporal para la energía térmica.

Captura de Calor Sensible

A medida que los gases de combustión a alta temperatura salen del horno, pasan a través de este lecho de medios de almacenamiento. El material cerámico absorbe el calor sensible de los gases, atrapando eficazmente la energía que de otro modo se ventilaría a la atmósfera.

Precalentamiento del Aire de Combustión

Cuando el ciclo se invierte, el aire de combustión fresco y frío se fuerza a través del lecho cerámico ahora caliente. El calor almacenado se transfiere al aire, precalentándolo a temperaturas cercanas a la temperatura de funcionamiento del horno antes de que comience la combustión.

Impacto Cuantificable en las Operaciones

Reducción Significativa de Combustible

Dado que el aire de combustión entra en el quemador ya caliente, se requiere significativamente menos combustible para llevar la llama a la temperatura objetivo. Este proceso conduce a una reducción del consumo de gas natural entre un 20% y un 50%, dependiendo de las condiciones específicas del horno.

Reducción de las Temperaturas de Escape

Un claro indicador de la eficiencia de este sistema es la temperatura del gas que finalmente sale de la chimenea. Los quemadores regenerativos reducen las temperaturas de los gases de escape a un rango de 100-150 °C.

Aumento de las Tasas de Utilización de Energía

Esta baja temperatura de escape confirma que la gran mayoría de la energía térmica generada ha sido extraída y mantenida dentro del sistema. Esto resulta en un drástico aumento de la tasa de utilización de energía general de la instalación.

Consideraciones Operativas y Compensaciones

Complejidad del Sistema

Si bien son eficientes, los sistemas regenerativos son mecánicamente más complejos que los quemadores estándar. Requieren mecanismos de conmutación fiables para ciclar los flujos de aire y escape a través de los lechos de medios.

Mantenimiento de los Medios de Almacenamiento

Las bolas cerámicas o los medios pueden acumular partículas o degradarse con el tiempo. Se requiere una inspección regular para garantizar que el flujo de aire permanezca sin obstrucciones y que la transferencia de calor siga siendo eficiente.

Tomando la Decisión Correcta para su Objetivo

La implementación de quemadores regenerativos es una mejora de capital significativa que genera ahorros operativos a largo plazo.

- Si su principal objetivo es la Reducción de Costos Operativos: Espere una correlación directa entre la instalación y una caída del 20-50% en las facturas de combustible, proporcionando un cálculo claro del ROI.

- Si su principal objetivo es el Cumplimiento Ambiental: Aproveche las temperaturas de escape reducidas (100-150 °C) para disminuir la contaminación térmica y reducir la huella de carbono general de su instalación.

La adopción de tecnología regenerativa transforma el calor residual de un subproducto en un activo valioso, cambiando fundamentalmente la economía del calentamiento de tochos.

Tabla Resumen:

| Métrica Clave de Rendimiento | Impacto del Quemador Regenerativo |

|---|---|

| Ahorro de Combustible | Reducción del 20% - 50% en gas natural |

| Temp. Gases de Escape | Reducida a 100-150 °C |

| Método de Precalentamiento | Medios de almacenamiento de calor de bolas cerámicas |

| Beneficio Principal | Recuperación y utilización profunda del calor residual |

| Componente Clave | Lechos cerámicos de almacenamiento térmico |

Maximice su Eficiencia Térmica con KINTEK

¿Listo para transformar las operaciones de su horno? KINTEK ofrece soluciones térmicas líderes en la industria respaldadas por I+D experta y fabricación de precisión. Ya sea que necesite sistemas especializados de Mufla, Tubo, Rotatorio, Vacío o CVD, nuestros hornos de alta temperatura de laboratorio son totalmente personalizables para satisfacer sus necesidades de procesamiento únicas.

¿Por qué elegir KINTEK?

- Reducción Drástica de Costos: Menor consumo de combustible y gastos operativos.

- Personalización Experta: Sistemas de alta temperatura adaptados para aplicaciones industriales y de laboratorio específicas.

- Innovación Sostenible: Reduzca su huella de carbono con tecnología avanzada de recuperación de calor.

No deje que la valiosa energía se escape por la chimenea. ¡Contáctenos hoy mismo para optimizar su proceso de calentamiento!

Guía Visual

Referencias

- M.V. Hubynskyi, D.Yu. Uhriumov. ENERGY-SAVING TECHNOLOGIES IN PIPE PRODUCTION. DOI: 10.34185/1991-7848.2025.01.20

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- Horno de atmósfera controlada con cinta de malla Horno de atmósfera inerte de nitrógeno

- 2200 ℃ Horno de sinterización y tratamiento térmico en vacío de tungsteno

- Horno de sinterización y tratamiento térmico en vacío por inducción de 600T

- 1700℃ Horno de mufla de alta temperatura para laboratorio

- 1400℃ Horno de mufla para laboratorio

La gente también pregunta

- ¿Cuál es el papel de la molienda en mortero combinada con el procesamiento con pistola de calor en la síntesis de catalizadores? Logrando la dispersión de PtCln

- ¿Cómo regula el flujo de oxígeno a 2-8 SLPM la calidad del recubrimiento PS-PVD? Domine la integridad de la barrera térmica

- ¿Qué ventajas ofrece el carbón de turba en comparación con el carbón vegetal tradicional? Aumente la eficiencia de su horno en un 22%

- ¿Cuáles son las aplicaciones típicas de los hornos de secado? Usos esenciales en laboratorios e industria

- ¿Cuáles son las ventajas del Sinterizado por Plasma de Chispa (SPS) para aleaciones de TiC? Preservar la precisión y la microestructura

- ¿Cómo facilita un sistema de control de temperatura preciso la conversión de HDPE? Optimice la eficiencia de su pirólisis catalítica

- ¿Cuál es la importancia de la precisión del control de temperatura en hornos de alta temperatura para el dióxido de titanio dopado con carbono?

- ¿Cuáles son las funciones del equipo de prensado isostático en caliente (HIP)? Lograr la máxima densidad en metalurgia de polvos