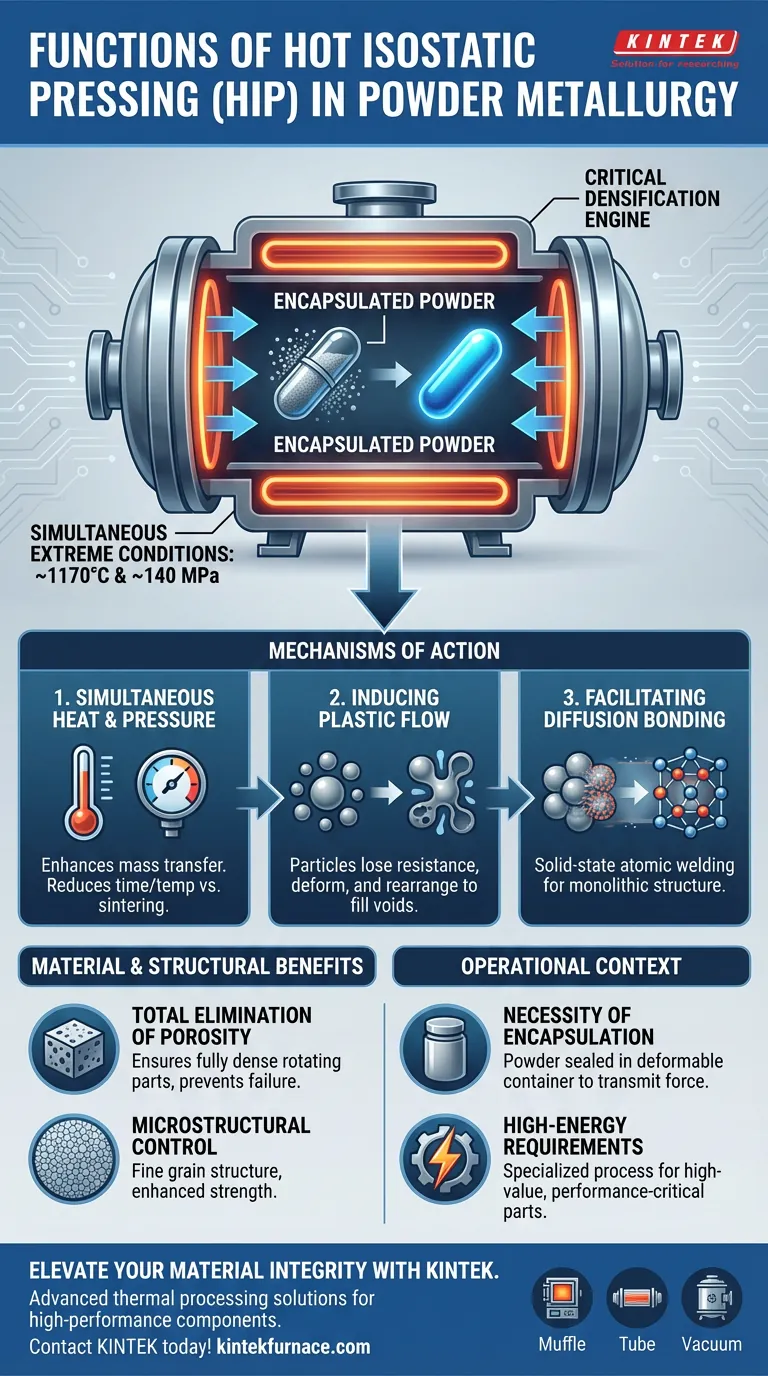

El equipo de prensado isostático en caliente (HIP) funciona como el motor de densificación crítico en la fabricación de componentes de metalurgia de polvos de alto rendimiento. Al someter simultáneamente los polvos de aleación a temperaturas extremas de aproximadamente 1170 °C y altas presiones de alrededor de 140 MPa, el equipo impulsa el material para lograr una densidad completa y una integridad estructural superior.

El valor fundamental del HIP radica en su capacidad para eliminar defectos internos a través de la física en lugar de la fuerza mecánica únicamente. Al desencadenar el flujo plástico y la unión por difusión, el HIP transforma el polvo suelto en un material sólido y libre de porosidad que cumple con las rigurosas exigencias de las piezas giratorias de alta resistencia.

Mecanismos de Acción

Aplicación Simultánea de Calor y Presión

La función principal del equipo HIP es crear un entorno donde el calor y la presión actúan de forma concurrente.

A diferencia de los procesos que separan estos pasos, el HIP aplica aproximadamente 140 MPa de presión junto con temperaturas cercanas a los 1170 °C.

Esta aplicación dual mejora la transferencia de masa, reduciendo significativamente el tiempo y la temperatura requeridos en comparación con el sinterizado convencional.

Inducción de Flujo Plástico

Bajo estas condiciones extremas, las partículas de polvo pierden su resistencia a la deformación.

El equipo fuerza al material a un estado termoplástico, provocando flujo plástico.

Esto permite que las partículas se reorganicen y llenen incluso los vacíos más pequeños dentro de la cápsula, logrando una densidad que se aproxima a los límites teóricos.

Facilitación de la Unión por Difusión

Más allá de la simple compactación, el equipo HIP impulsa la unión a nivel atómico.

El proceso facilita la unión por difusión entre las partículas de polvo.

Esta soldadura en estado sólido elimina los límites entre las partículas, lo que resulta en una estructura cohesiva y monolítica en lugar de un cúmulo de granos prensados.

Beneficios Materiales y Estructurales

Eliminación Total de la Porosidad

El resultado más crítico del proceso HIP es la eliminación de los vacíos internos.

Al aplastar los poros mediante presión isostática, el equipo garantiza que el componente final tenga una densidad completa.

Esto es esencial para las piezas giratorias, donde incluso la porosidad microscópica puede provocar un fallo catastrófico bajo carga.

Control Microestructural

El equipo HIP permite un control superior sobre la estructura de grano interna del metal.

Dado que el proceso es eficiente, evita el crecimiento excesivo de grano que a menudo ocurre durante el calentamiento prolongado.

Esto da como resultado una estructura de grano fino, que se correlaciona directamente con propiedades mecánicas y resistencia mejoradas.

Comprensión del Contexto Operativo

La Necesidad de Encapsulación

Es importante reconocer que el HIP no se aplica directamente al polvo suelto en una cámara abierta.

La referencia principal señala que este proceso ocurre dentro de una cápsula.

El polvo debe sellarse en un recipiente que se deforme bajo presión para transmitir eficazmente la fuerza al polvo.

Altos Requisitos Energéticos

Si bien el HIP reduce el estrés mecánico necesario en comparación con el prensado en frío (al aprovechar el estado termoplástico), sigue siendo un proceso intensivo en energía.

El equipo debe mantener la contención de alta presión mientras genera temperaturas superiores a los 1000 °C.

Esto lo convierte en un proceso especializado reservado para componentes de alto valor donde el rendimiento es irrenunciable.

Tomando la Decisión Correcta para su Objetivo

Para maximizar el valor del Prensado Isostático en Caliente en su proceso de fabricación, considere sus objetivos de rendimiento específicos:

- Si su enfoque principal es la fiabilidad mecánica: Priorice el HIP por su capacidad para eliminar la porosidad, garantizando la resistencia a la fatiga requerida para las piezas giratorias.

- Si su enfoque principal son las propiedades del material: Aproveche el proceso para lograr estructuras de grano fino y densidad cercana a la teórica a través de la unión por difusión.

Al utilizar el HIP, no solo está dando forma al metal; está diseñando su estructura interna para soportar los entornos operativos más exigentes.

Tabla Resumen:

| Función | Mecanismo | Impacto en el Componente |

|---|---|---|

| Densificación | Calor y Presión Simultáneos | Elimina vacíos internos y porosidad |

| Flujo de Material | Inducción de Flujo Plástico | Fuerza las partículas a un estado sólido de densidad teórica |

| Unidad Estructural | Unión por Difusión | Unión a nivel atómico para una estructura monolítica |

| Control de Grano | Estabilidad Térmica | Evita el crecimiento excesivo de grano para alta resistencia |

Mejore la Integridad de su Material con KINTEK

Desbloquee todo el potencial de sus componentes de alto rendimiento con las avanzadas soluciones de procesamiento térmico de KINTEK. Respaldados por I+D experta y fabricación de clase mundial, ofrecemos sistemas Muffle, Tube, Rotary, Vacuum y CVD de alta precisión, todos personalizables para satisfacer sus requisitos únicos de metalurgia de polvos y sinterización. Ya sea que su objetivo sea una densidad cercana a la teórica o una resistencia superior a la fatiga, nuestro equipo ofrece la fiabilidad que su laboratorio exige.

¿Listo para optimizar su proceso de fabricación? ¡Contacte a KINTEK hoy mismo para una consulta!

Guía Visual

Referencias

- Yufeng Liu, Guoqing Zhang. Effects of Oxygen Content on Microstructure and Creep Property of Powder Metallurgy Superalloy. DOI: 10.3390/cryst14040358

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- Horno de sinterización y tratamiento térmico en vacío por inducción de 600T

- Horno de sinterización de tratamiento térmico al vacío con presión para sinterización al vacío

- Horno de sinterización y tratamiento térmico al vacío con presión de aire de 9MPa

- 1700℃ Horno de mufla de alta temperatura para laboratorio

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

La gente también pregunta

- ¿Por qué se requiere un horno de calcinación secundario después de la molienda en bola? Descubra la síntesis de hidroxiapatita de alta pureza

- ¿Cuál es el papel de un horno de secado al vacío de laboratorio en la preparación de materiales para baterías de iones de fluoruro? Garantizar la pureza

- ¿Cuál es la función de un horno de secado forzado en la conversión de recubrimientos SiOC? Garantizar la eliminación impecable de disolventes

- ¿Cuál es el propósito principal del tratamiento térmico? Transformar las propiedades del metal para un rendimiento superior

- ¿Cuáles son las ventajas del proceso central de un horno de calentamiento por imagen infrarroja? Desbloquee un control térmico rápido de 1000 °C/min

- ¿Cuál es la función de un horno de secado por aire forzado de laboratorio en el pretratamiento de residuos de frutas? Asegura rendimientos de carbono superiores

- ¿Cuál es la función de un horno eléctrico industrial en la preparación de aleaciones Al-Cu 224? Optimice su producción de metales

- ¿Por qué se requiere un horno de curado con control preciso de temperatura para el PIP? Garantizar la integridad en el reticulado de materiales