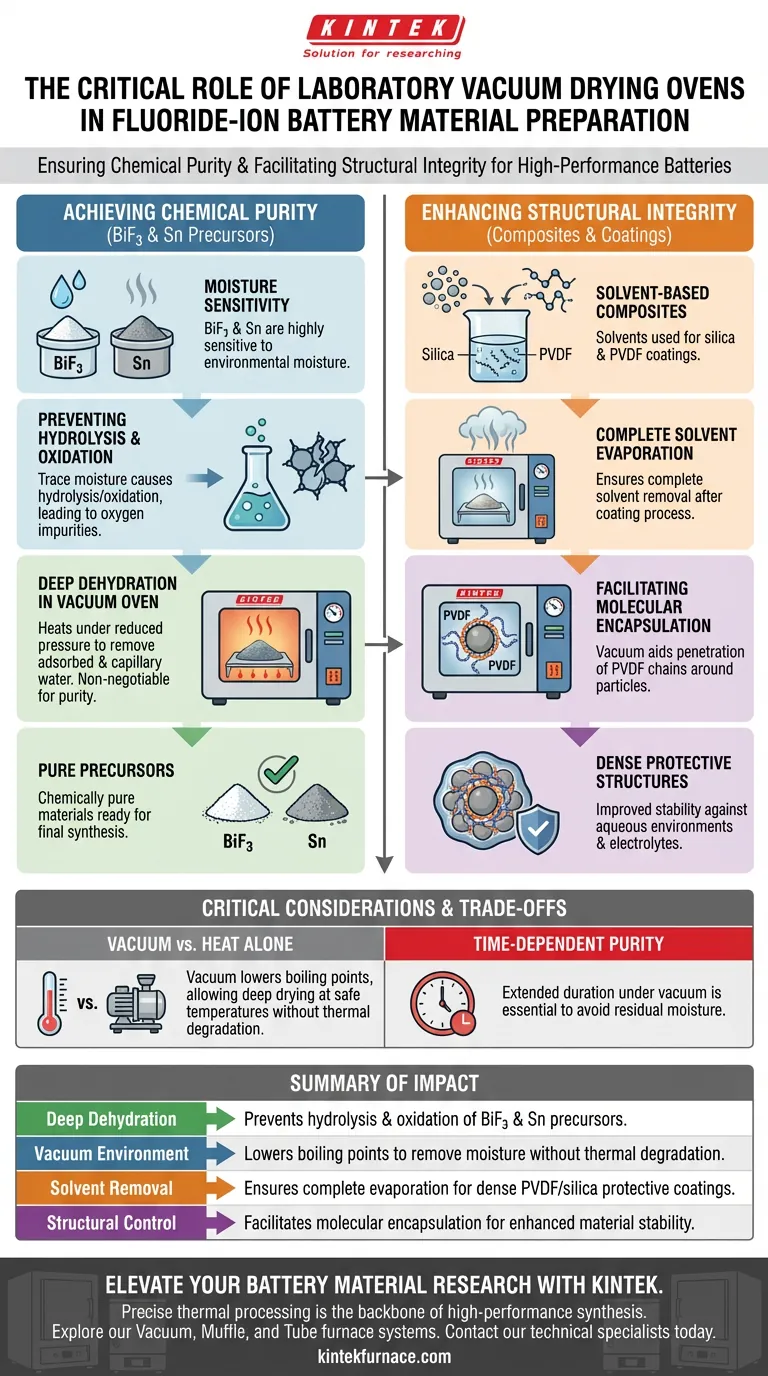

Un horno de secado al vacío de laboratorio desempeña una doble función en la preparación de materiales para baterías de iones de fluoruro: garantiza la pureza química absoluta de los precursores sensibles mediante una deshidratación profunda y facilita la integridad estructural de los recubrimientos compuestos al eliminar los disolventes. Específicamente, elimina la humedad residual de los componentes de fluoruro de bismuto (BiF3) y estaño (Sn) para prevenir la oxidación, al tiempo que ayuda en el proceso de encapsulación en compuestos recubiertos de polímero.

Al crear un entorno calentado y de baja presión, el secado al vacío previene la formación de impurezas de oxígeno y permite estructuras protectoras densas, ambas fundamentales para la estabilidad y eficiencia de la celda de batería final.

Lograr la pureza química mediante deshidratación profunda

Eliminación de la sensibilidad a la humedad

Los precursores de las baterías de iones de fluoruro, en particular los materiales catódicos de BiF3 y los polvos anódicos de Sn, son muy sensibles a la humedad ambiental. Incluso cantidades mínimas de vapor de agua pueden iniciar cambios químicos perjudiciales.

Prevención de la hidrólisis y la oxidación

Si hay humedad presente durante la síntesis, puede provocar la hidrólisis u oxidación de las materias primas. Esto da como resultado impurezas de oxígeno no deseadas que degradan el rendimiento electroquímico de la batería.

Eliminación del agua adsorbida

El horno de secado al vacío calienta los materiales a presión reducida para eliminar por completo tanto el agua adsorbida como la capilar. Este paso es innegociable para garantizar que los precursores permanezcan químicamente puros antes de la síntesis final.

Mejora de la integridad estructural en compuestos

Evaporación completa del disolvente

En la preparación de compuestos complejos, como los que implican recubrimientos de sílice o capas de polifluoruro de vinilideno (PVDF), se utilizan disolventes para disolver polímeros. El horno de vacío garantiza que estos disolventes se evaporen por completo después del proceso de recubrimiento.

Facilitación de la encapsulación molecular

Más allá del simple secado, el entorno de vacío ayuda a la formación física del material. Facilita la penetración de las cadenas moleculares de PVDF alrededor de la capa exterior de las partículas.

Creación de capas protectoras

Este proceso ayuda a crear una estructura protectora dual y densa. Al garantizar una encapsulación hermética, el material obtiene una estabilidad significativamente mejorada, especialmente contra entornos acuosos o interacciones con electrolitos.

Consideraciones críticas y compensaciones

La necesidad de vacío frente a calor solo

El uso de calor sin vacío a menudo es insuficiente para estos materiales. El vacío reduce el punto de ebullición del agua y los disolventes, lo que permite un secado profundo a temperaturas que no degradarán térmicamente los componentes poliméricos sensibles ni alterarán la estructura cristalina de las sales de fluoruro.

Pureza dependiente del tiempo

El proceso no es instantáneo. La referencia principal señala que los materiales deben calentarse al vacío durante períodos prolongados. Acelerar este paso aumenta el riesgo de humedad residual, lo que inevitablemente comprometerá la vida útil del ciclo y la capacidad de la batería.

Tomar la decisión correcta para su objetivo

Para maximizar la efectividad de la preparación de su material, alinee su protocolo de secado con su etapa de síntesis específica:

- Si su enfoque principal es la pureza del precursor (BiF3/Sn): Priorice niveles de vacío altos y una duración prolongada para eliminar toda el agua capilar y prevenir impurezas de oxígeno.

- Si su enfoque principal es la estabilidad del compuesto (PVDF/Recubrimientos): Concéntrese en la fase de evaporación del disolvente para garantizar una penetración densa de las cadenas moleculares y una encapsulación robusta.

El horno de secado al vacío no es simplemente una herramienta de secado; es un instrumento de síntesis que define la pureza química y la arquitectura estructural de los materiales de batería de alto rendimiento.

Tabla resumen:

| Característica | Impacto en los materiales de baterías de iones de fluoruro |

|---|---|

| Deshidratación profunda | Previene la hidrólisis y la oxidación de los precursores de BiF3 y Sn. |

| Entorno de vacío | Reduce los puntos de ebullición para eliminar la humedad sin degradación térmica. |

| Eliminación de disolventes | Garantiza una evaporación completa para recubrimientos protectores densos de PVDF/sílice. |

| Control estructural | Facilita la encapsulación molecular para una mayor estabilidad del material. |

Mejore su investigación de materiales de batería con KINTEK

El procesamiento térmico preciso es la columna vertebral de la síntesis de baterías de alto rendimiento. KINTEK proporciona sistemas de hornos de vacío, mufla y tubo líderes en la industria, diseñados específicamente para cumplir con los rigurosos estándares de pureza de la tecnología de iones de fluoruro.

Respaldadas por I+D y fabricación expertas, nuestras soluciones de laboratorio son totalmente personalizables, lo que garantiza que sus precursores sensibles y recubrimientos compuestos logren la máxima estabilidad y eficiencia electroquímica.

¿Listo para optimizar los protocolos de secado y síntesis de su laboratorio? Póngase en contacto con nuestros especialistas técnicos hoy mismo para analizar sus necesidades únicas.

Guía Visual

Referencias

- Hong Chen, Oliver Clemens. Revealing an Intercalation Nature of High‐Capacity Conversion Cathode Materials for Fluoride‐Ion Batteries by Operando Studies. DOI: 10.1002/smtd.202500374

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- Horno de sinterización y soldadura para tratamiento térmico en vacío

- Horno de sinterización de tratamiento térmico al vacío con presión para sinterización al vacío

- 1400℃ Horno de mufla para laboratorio

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- 1700℃ Horno de mufla de alta temperatura para laboratorio

La gente también pregunta

- ¿Cómo facilita el calentamiento del sustrato a alta temperatura a 500 °C la formación de TiO2? Mejora la densidad y calidad de la película

- ¿Qué papel juega un horno de alta temperatura en la evaluación de superaleaciones? Simular entornos extremos de motores a reacción

- ¿Cuál es el propósito de los hornos de sinterización? Transformar polvos en materiales fuertes y densos

- ¿Por qué se utiliza un horno de vacío de laboratorio para el secado de ZnO-FL? Preservación de Morfologías Delicadas de Nanopartículas

- ¿Cuál es la función de un horno de resistencia industrial en la fusión de magnesio HPDC? Domina la precisión térmica

- ¿Cómo afecta el control preciso de las tasas de calentamiento al biocarbón de lodos de depuradora? Dominio de la estabilidad y la estabilización de metales

- ¿Cómo proporcionan los materiales compuestos de vitrocerámica una inmovilización superior de REE-MA? Mejora de la estabilidad y el rendimiento de los residuos

- ¿Cuáles son las ventajas de utilizar el método de flujo de estaño? Crecimiento de cristales únicos de alta calidad Eu5.08-xSrxAl3Sb6