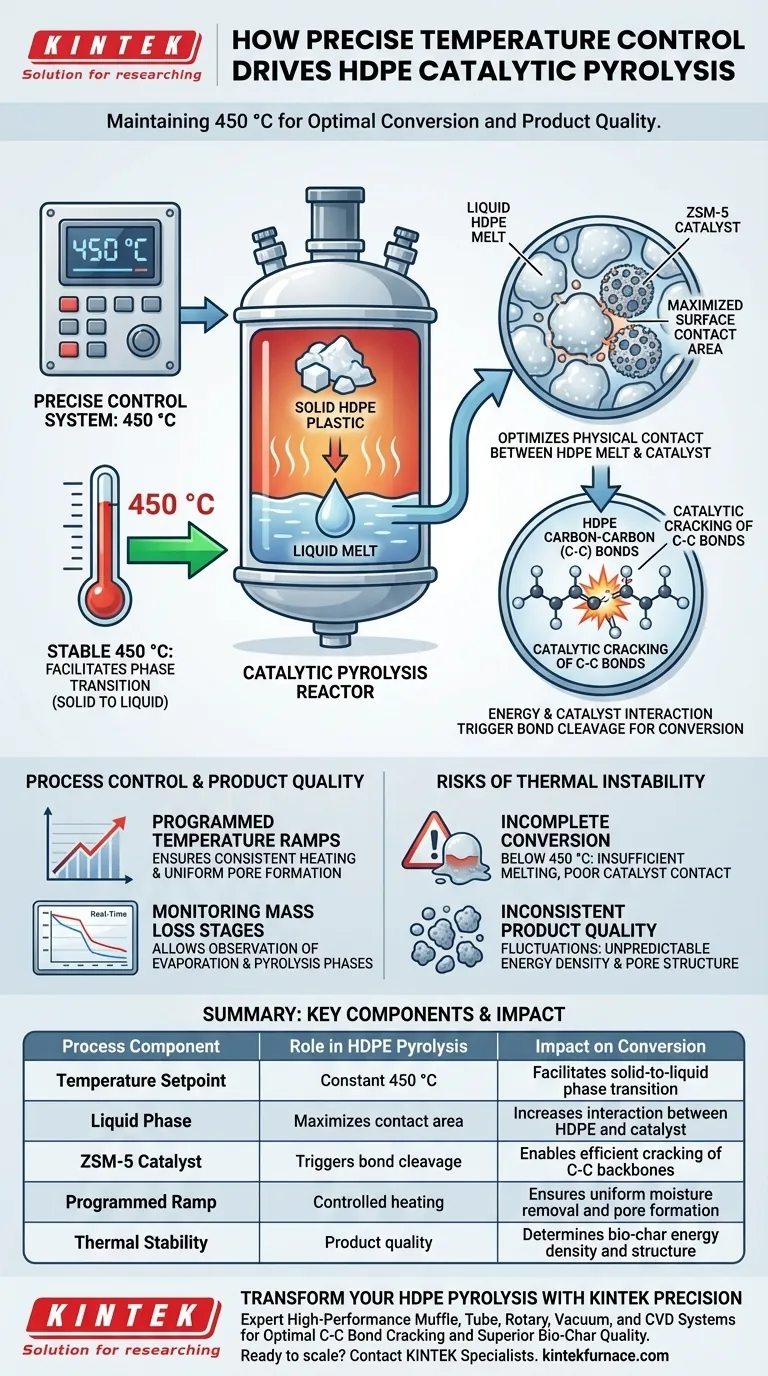

Un sistema de control de temperatura preciso es el impulsor fundamental de la eficiencia en la pirólisis de polietileno de alta densidad (HDPE), específicamente al mantener el entorno de reacción a una temperatura estable de 450 °C. Esta precisión térmica obliga al plástico sólido a transicionar a un estado fundido líquido, lo que maximiza el área de contacto físico entre el HDPE y el catalizador ZSM-5 para desencadenar la descomposición química necesaria.

Conclusión clave: La pirólisis catalítica eficaz depende de la transición de fase, no solo de la aplicación de calor. Al mantener una temperatura constante, el sistema de control optimiza la interacción del área superficial entre el plástico fundido y el catalizador, facilitando el craqueo de los enlaces de carbono-carbono que impulsa todo el proceso de conversión.

La mecánica de la interacción catalítica

Creación de la fase líquida

La función principal del sistema de control de temperatura es alcanzar y mantener una temperatura constante de 450 °C.

A este punto de ajuste térmico preciso, el HDPE sufre un cambio de fase completo de sólido a líquido. Esta licuefacción es el requisito previo para todas las reacciones químicas posteriores en este proceso específico.

Maximización del contacto superficial

Una vez que el HDPE está en estado de fusión líquida, la dinámica del reactor cambia.

La fase líquida aumenta significativamente el área de contacto entre las cadenas de hidrocarburos y las partículas del catalizador ZSM-5. Sin este contacto físico íntimo, el catalizador no puede interactuar eficazmente con el material a granel.

Desencadenamiento de la ruptura de enlaces

La interacción entre el HDPE líquido y el catalizador es lo que inicia la reacción.

Este estado térmico específico permite el craqueo catalítico de los enlaces C-C. El entorno preciso de 450 °C proporciona la energía necesaria para romper eficazmente la cadena principal de carbono del polímero.

Control del proceso y calidad del producto

Rampas de temperatura programadas

Más allá de mantener un punto de ajuste estático, un sistema de control automático gestiona el acercamiento a la temperatura objetivo.

El sistema sigue una rampa de temperatura programada específica. Esto asegura que el material se caliente de manera consistente, en lugar de estar sujeto a choques térmicos o tasas de calentamiento desiguales.

Monitoreo de las etapas de pérdida de masa

El control preciso permite la observación en tiempo real del progreso de la reacción.

Al proporcionar compensación de temperatura, los operadores pueden monitorear las características de pérdida de masa en diferentes etapas. Esto incluye distinguir entre la evaporación inicial de la humedad y las fases de pirólisis primaria o secundaria.

Definición de las características del biocarbón

La estabilidad del entorno térmico impacta directamente las propiedades físicas del subproducto sólido.

El nivel de control ejercido durante el proceso dicta el desarrollo de la estructura de poros en el biocarbón resultante. Además, esta precisión influye en la densidad energética general del producto final.

Riesgos de inestabilidad térmica

Conversión incompleta

Si el sistema no logra mantener el requisito estricto de 450 °C, la transición de fase puede verse comprometida.

Las temperaturas más bajas pueden resultar en una fusión insuficiente, lo que impide el contacto necesario con el catalizador ZSM-5. Esto conduce a material sin reaccionar y a un craqueo ineficiente de los enlaces C-C.

Calidad inconsistente del producto

La fiabilidad en la rampa de temperatura es fundamental para la uniformidad del producto.

Las fluctuaciones durante las etapas de calentamiento pueden alterar la forma en que se evapora la humedad y cómo se inicia la pirólisis. Esta inconsistencia a menudo da como resultado biocarbón con densidades energéticas impredecibles y estructuras de poros irregulares.

Tomando la decisión correcta para su objetivo

Para maximizar la efectividad de su configuración de pirólisis de HDPE, concéntrese en los resultados específicos que necesita lograr.

- Si su enfoque principal es la eficiencia de conversión: Asegúrese de que su sistema pueda mantener rígidamente los 450 °C para garantizar la fusión líquida requerida para el máximo contacto con el catalizador y el craqueo de enlaces.

- Si su enfoque principal es la calidad del biocarbón: Priorice un sistema con rampas programables y compensación para controlar el desarrollo de la estructura de poros y la densidad energética.

La regulación térmica precisa transforma la pirólisis de un proceso de calentamiento caótico a una operación controlada de ingeniería química.

Tabla resumen:

| Componente del proceso | Rol en la pirólisis de HDPE | Impacto en la conversión |

|---|---|---|

| Punto de ajuste de temperatura | 450 °C constante | Facilita la transición de fase de sólido a líquido |

| Fase líquida | Maximiza el área de contacto | Aumenta la interacción entre el HDPE y el catalizador |

| Catalizador ZSM-5 | Desencadena la ruptura de enlaces | Permite el craqueo eficiente de las cadenas principales C-C |

| Rampa programada | Calentamiento controlado | Asegura una eliminación uniforme de la humedad y la formación de poros |

| Estabilidad térmica | Calidad del producto | Determina la densidad energética y la estructura del biocarbón |

Transforme su pirólisis de HDPE con la precisión de KINTEK

No permita que la inestabilidad térmica comprometa la eficiencia de su conversión. Respaldado por I+D y fabricación de expertos, KINTEK ofrece sistemas de mufla, tubo, rotatorios, de vacío y CVD de alto rendimiento, todos totalmente personalizables para satisfacer sus necesidades de laboratorio únicas. Nuestros precisos sistemas de control de temperatura garantizan que sus reacciones catalíticas logren el entorno exacto de 450 °C requerido para un craqueo óptimo de los enlaces C-C y una calidad superior del biocarbón.

¿Listo para escalar su investigación o producción? Contacte a nuestros especialistas hoy mismo para encontrar la solución de horno de alta temperatura perfecta para su aplicación.

Guía Visual

Referencias

- Wei Xiong, Jun Zhao. Acidic Site-Controlled ZSM-5 Catalysts for Fast Molten-Phase Pyrolysis of Plastic Waste with Tunable Product Distribution. DOI: 10.1021/acs.energyfuels.5c02781

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- Horno rotatorio eléctrico Pequeño horno rotatorio Planta de pirólisis de biomasa Horno rotatorio

- Horno tubular de cuarzo multizona para laboratorio Horno tubular

- Máquina de horno de tubo CVD de múltiples zonas de calentamiento para equipos de deposición química de vapor

- Horno de tubo CVD versátil hecho a medida Equipo de deposición química de vapor CVD Máquina

La gente también pregunta

- ¿Por qué un horno de sinterización a alta temperatura es fundamental para las cerámicas BCZT? Logrando alta densificación y rendimiento

- ¿Cómo utiliza un horno de laboratorio los puntos eutécticos para la sinterización de carburo de boro? Lograr cerámicas de alta densidad a menor calor

- ¿Cuál es la importancia de un sistema de control de flujo para la seguridad durante la pasivación in situ de polvos de U-6Nb?

- ¿Cómo mejoran las cámaras industriales y las CNN la detección de defectos superficiales? Revolucione el control de calidad con una precisión superior al 95%

- ¿Cuáles son las ventajas de utilizar el método de flujo de estaño? Crecimiento de cristales únicos de alta calidad Eu5.08-xSrxAl3Sb6

- ¿Qué papel juega una autoclave de acero inoxidable revestida de teflón en la síntesis hidrotermal de catalizadores PtLaOx@S-1?

- ¿Cuál es la función del papel de aluminio en los experimentos de combustión de cuero? Optimizar el aislamiento térmico y la precisión

- ¿Por qué un horno de secado al vacío es esencial en la síntesis de nanoestructuras de CuCl? Protege la pureza y el rendimiento