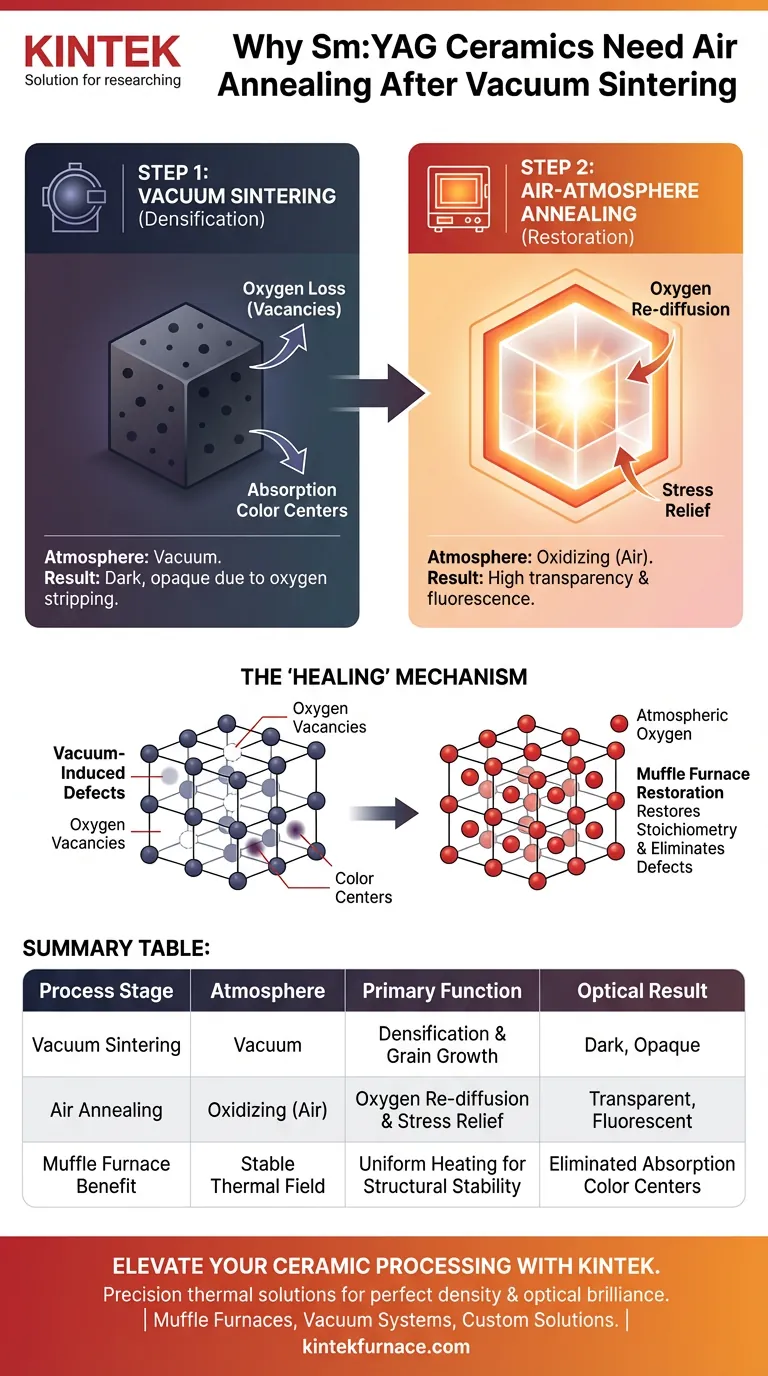

El recocido de las cerámicas Sm:YAG en un horno mufla en atmósfera de aire es necesario para reparar el daño químico y óptico causado por la sinterización al vacío. Si bien la sinterización al vacío es necesaria para la densificación, despoja al material de oxígeno, creando vacancias de oxígeno y centros de color de absorción. El recocido en atmósfera de aire proporciona el entorno oxidante necesario para revertir este proceso, re-difundiendo oxígeno en la red y restaurando la transparencia.

Conclusión principal La sinterización al vacío altera la relación estequiométrica de las cerámicas Sm:YAG, lo que resulta en materiales oscuros y opacos debido a la pérdida de oxígeno. El recocido en aire actúa como una fase correctiva de "curación", eliminando estas vacancias y liberando tensiones internas para garantizar que la cerámica logre una alta transmisión de luz y características de fluorescencia óptimas.

Comprender los defectos inducidos por el vacío

La formación de vacancias de oxígeno

Cuando las cerámicas Sm:YAG se procesan en un entorno de vacío, la falta de oxígeno atmosférico hace que los iones de oxígeno escapen de la red cristalina. Esto resulta en vacancias de oxígeno significativas, alterando efectivamente el equilibrio químico (estequiometría) del material.

Aparición de centros de color de absorción

Estas vacancias de oxígeno conducen a la formación de centros de color de absorción dentro de la estructura cerámica. En lugar de dejar pasar la luz, estos centros la absorben, lo que compromete el rendimiento óptico del material.

El proceso de restauración en el horno mufla

Restauración de la estequiometría mediante oxidación

El horno mufla proporciona un entorno oxidante estable a alta temperatura. Esta atmósfera fuerza a los iones de oxígeno a difundirse de nuevo en la cerámica, llenando las vacancias creadas durante la etapa de vacío y restaurando la relación estequiométrica correcta del material.

Recuperación de las propiedades ópticas

A medida que se eliminan las vacancias de oxígeno, los centros de color de absorción desaparecen. Esto permite que la cerámica Sm:YAG recupere sus propiedades críticas de transmisión de luz y sus excelentes características de emisión de fluorescencia.

Liberación de tensiones internas

Más allá de la reparación química, el proceso de recocido cumple una función mecánica. El entorno térmico controlado permite la liberación de las tensiones de sinterización que se acumularon durante la densificación inicial, asegurando que el material sea estructuralmente estable.

Garantizar un calentamiento uniforme

El horno mufla evita la exposición directa a las llamas y garantiza un campo térmico uniforme. Esta uniformidad promueve el crecimiento de grano sincronizado (como se observa en el procesamiento general de cerámicas de óxido), lo que resulta en una estructura de grano densa y equiaxial que soporta la claridad óptica.

Comprender las compensaciones

El costo de la claridad óptica

Lograr un alto rendimiento óptico en las cerámicas Sm:YAG impide el uso de un proceso de sinterización de un solo paso. Los fabricantes deben aceptar el "costo" operativo de un ciclo de dos pasos: usar un vacío para lograr la densidad, seguido de un paso de recocido en aire separado y que consume mucho tiempo para corregir los defectos químicos resultantes.

Atmósfera frente a densidad

No se puede lograr una densificación completa y una estequiometría perfecta en un solo paso de vacío. El entorno de vacío que ayuda a la densificación promueve inherentemente reacciones de reducción (pérdida de oxígeno). Por lo tanto, el proceso depende del horno mufla para actuar como un estabilizador químico distinto después de que se forma la estructura física.

Tomar la decisión correcta para su objetivo

Para optimizar la producción de cerámicas Sm:YAG, alinee los parámetros de su proceso con sus requisitos de rendimiento específicos:

- Si su enfoque principal es la transparencia óptica: Asegúrese de que la duración del recocido en el horno mufla sea suficiente para permitir la re-difusión completa del oxígeno en todo el volumen de la cerámica.

- Si su enfoque principal es la estabilidad mecánica: Priorice la uniformidad del campo térmico en el horno mufla para liberar eficazmente las tensiones de sinterización sin inducir nuevos gradientes térmicos.

Al separar las etapas de densificación y oxidación, se asegura de que la cerámica final posea tanto la densidad estructural como el brillo óptico necesarios para aplicaciones de alto rendimiento.

Tabla resumen:

| Etapa del proceso | Atmósfera | Función principal | Resultado óptico |

|---|---|---|---|

| Sinterización al vacío | Vacío | Densificación del material y crecimiento de grano | Oscuro, opaco debido a la pérdida de oxígeno |

| Recocido en aire | Oxidante (aire) | Re-difusión de oxígeno y alivio de tensiones | Alta transparencia y fluorescencia |

| Beneficio del horno mufla | Campo térmico estable | Calentamiento uniforme para la estabilidad estructural | Centros de color de absorción eliminados |

Mejore su procesamiento de cerámica con KINTEK

Lograr el equilibrio perfecto entre densidad y brillo óptico en las cerámicas Sm:YAG requiere un control preciso de su entorno térmico. En KINTEK, nos especializamos en proporcionar soluciones de calentamiento personalizables y de alto rendimiento diseñadas para satisfacer las rigurosas demandas de la ciencia de materiales avanzada.

¿Por qué elegir KINTEK para su laboratorio?

- I+D y fabricación expertas: Nuestros sistemas están diseñados para campos térmicos uniformes y atmósferas oxidantes estables.

- Sistemas versátiles: Desde Hornos Mufla especializados y Sistemas de Vacío hasta CVD y Hornos Rotatorios, ofrecemos todo el espectro de equipos de alta temperatura.

- Soluciones personalizadas: Adaptamos nuestros hornos de laboratorio a sus requisitos únicos de sinterización y recocido.

No permita que las vacancias de oxígeno comprometan el rendimiento de su material. Contáctenos hoy para descubrir cómo la tecnología de precisión de KINTEK puede optimizar su producción y garantizar resultados ópticos superiores.

Guía Visual

Referencias

- Lahbib Abbas, Zahra Ramzi. Graphite Carbone Structure. DOI: 10.4236/csta.2024.121001

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 1400℃ Horno de mufla para laboratorio

- Horno de mufla de alta temperatura para descongelación y presinterización en laboratorio

- 1700℃ Horno de mufla de alta temperatura para laboratorio

- 1800℃ Horno de mufla de alta temperatura para laboratorio

- Horno de sinterización al vacío para tratamiento térmico Horno de sinterización al vacío para alambre de molibdeno

La gente también pregunta

- ¿Cómo se cuantifica la influencia de la temperatura de permeación en la dureza del acero? Modelado de Precisión para Nitruración por Plasma

- ¿Cuál es la función del horno de recocido? Control estratégico de las propiedades del material para la fiabilidad

- ¿Cuáles son las ventajas de la aleación Zr2Cu sobre el circonio puro en RMI? Optimizar la integridad de la fibra a temperaturas más bajas

- ¿Qué papel juega la homogeneización física mediante molienda planetaria de bolas en los precursores de LFP? Maximice la calidad de su batería

- ¿Por qué es esencial un control de alta precisión de la temperatura para los compuestos de SiC/SiC? Domina la ingeniería de la microestructura

- ¿Cómo regula el flujo de oxígeno a 2-8 SLPM la calidad del recubrimiento PS-PVD? Domine la integridad de la barrera térmica

- ¿Cómo afecta el tratamiento térmico a 500°C a las aleaciones con memoria de forma de Ni-Ti? Optimización del Rendimiento y la Uniformidad del Material

- ¿Qué papel juega el relleno de arena de cuarzo en un horno de crecimiento de cristales? Mejora la simetría térmica y el rendimiento