El control de temperatura de alta precisión es el factor determinante que define la integridad estructural y el rendimiento de los compuestos de SiC/SiC.

En el contexto de los hornos de tratamiento térmico a alta temperatura, específicamente durante el proceso de Infiltración y Pirólisis de Polímeros (PIP), se requiere una regulación térmica exacta para gestionar la formación de la fase de matriz cerámica. Esta precisión evita inconsistencias estructurales y asegura que el material alcance las propiedades mecánicas necesarias para aplicaciones de alto rendimiento.

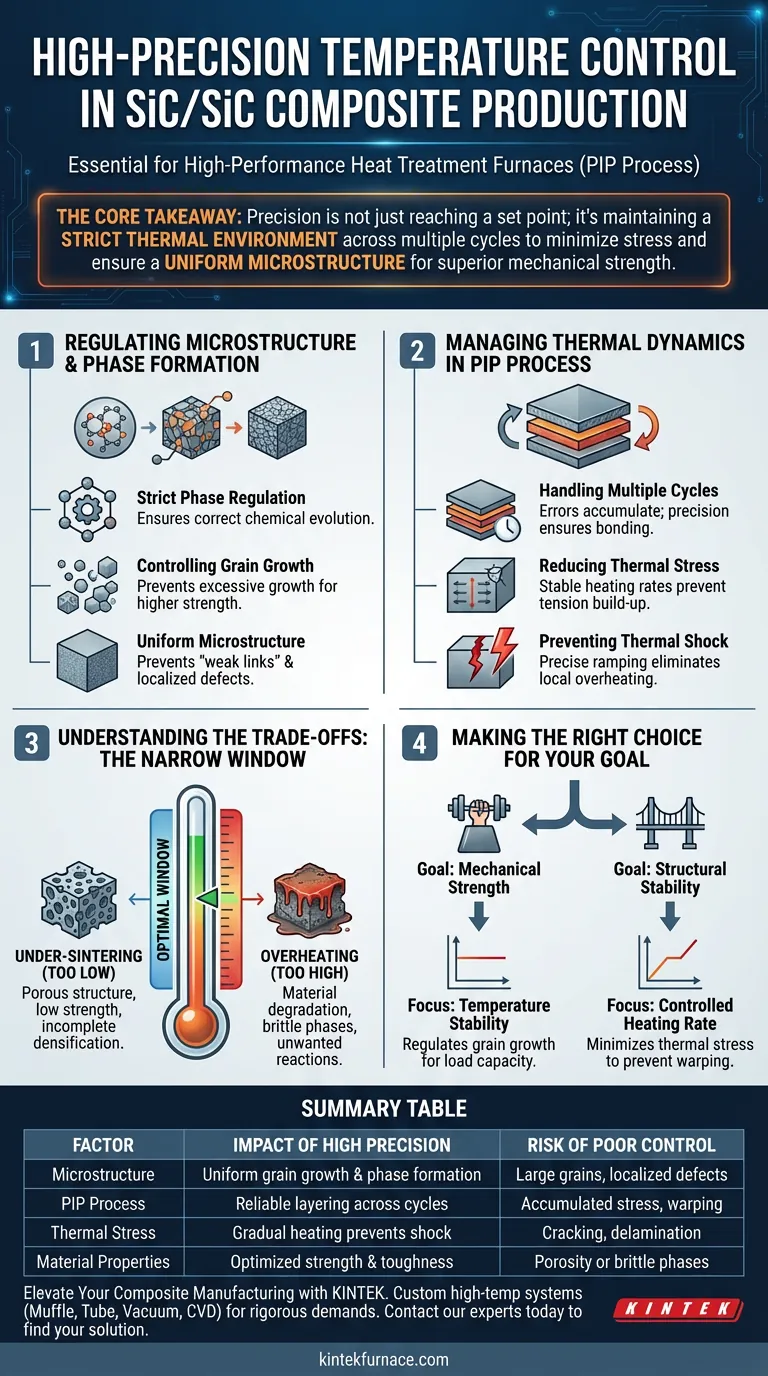

La idea clave

En la producción de compuestos de SiC/SiC, la precisión de la temperatura no se trata simplemente de alcanzar un punto de ajuste; se trata de mantener un entorno térmico estricto a lo largo de múltiples ciclos de procesamiento. Esta estabilidad minimiza la acumulación de estrés térmico y asegura una microestructura uniforme, que es el requisito previo para una resistencia mecánica y estabilidad estructural superiores.

Regulación de la Microestructura y la Formación de Fases

Para comprender por qué la precisión es innegociable, debe observar lo que sucede a nivel microscópico durante el proceso de tratamiento térmico.

Regulación Estricta de Fases

La referencia principal indica que la formación de la fase de matriz cerámica es sensible a las fluctuaciones térmicas.

El control preciso le permite regular estrictamente esta formación. Esto asegura que la matriz evolucione químicamente al estado deseado sin desviaciones, creando una línea base de material consistente.

Control del Crecimiento del Grano

Los sobrepasos de temperatura pueden provocar un crecimiento descontrolado del grano dentro de la estructura cerámica.

Al mantener una precisión constante de la temperatura, el horno evita que los granos crezcan excesivamente. Esta regulación es vital porque las estructuras de grano finas y uniformes generalmente producen mayor resistencia y tenacidad a la fractura.

Evolución Uniforme de la Microestructura

El objetivo del tratamiento térmico es un material homogéneo.

El calentamiento estable asegura que la microestructura evolucione uniformemente en todo el compuesto. Esto evita la creación de "eslabones débiles" o defectos localizados que podrían comprometer el componente bajo carga.

Gestión de la Dinámica Térmica en el Proceso PIP

El proceso de Infiltración y Pirólisis de Polímeros (PIP) presenta desafíos únicos que hacen que la precisión térmica sea aún más crítica.

Manejo de Múltiples Ciclos

El proceso PIP implica ciclos repetitivos de infiltración y calentamiento para densificar el compuesto.

Cualquier error en el control de la temperatura durante un ciclo no desaparece; se acumula. La precisión asegura que cada capa se una correctamente con la anterior, manteniendo la integridad a lo largo de los pasos de fabricación iterativos.

Reducción de la Acumulación de Estrés Térmico

Las fluctuaciones rápidas o el calentamiento desigual crean tensión interna.

Como se señala en la referencia principal, las tasas de calentamiento estables son esenciales para reducir la acumulación de estrés térmico. Al controlar la tasa de cambio de temperatura, evita que el material desarrolle tensiones residuales que podrían provocar grietas o deformaciones.

Prevención del Choque Térmico

Los datos de soporte sobre hornos de vacío resaltan la importancia de las tasas de calentamiento controladas (por ejemplo, velocidades de rampa específicas como 8 °C/min).

La rampa precisa evita el choque térmico. Esto elimina el sobrecalentamiento local, que es una fuente común de defectos internos y delaminación en estructuras compuestas.

Comprender los Compromisos: La Estrecha Ventana de Procesamiento

Si bien la alta precisión es el objetivo, es importante comprender los riesgos específicos asociados con la desviación de la ventana de temperatura óptima.

El Riesgo de Sub-Sinterización

Si el control de la temperatura desciende demasiado, la densificación de la matriz permanece incompleta.

Esto da como resultado una estructura porosa que carece de la conductividad térmica y la resistencia mecánica necesarias, lo que hace que el compuesto sea inútil para aplicaciones de alto rendimiento.

Los Peligros del Sobrecalentamiento

Por el contrario, si la temperatura sube demasiado o se mantiene demasiado tiempo, corre el riesgo de degradar el material.

El calor excesivo puede inducir reacciones interfaciales no deseadas o la fusión local de los constituyentes. Esto degrada las propiedades del material, a menudo creando fases quebradizas que reducen la capacidad del compuesto para resistir impactos.

Tomar la Decisión Correcta para su Objetivo

Para optimizar su proceso de tratamiento térmico para compuestos de SiC/SiC, debe alinear su estrategia de control térmico con sus objetivos de materiales específicos.

- Si su enfoque principal es la Resistencia Mecánica: Priorice la estabilidad de la temperatura para regular el crecimiento del grano, ya que una estructura de grano fina y uniforme se correlaciona directamente con una mayor capacidad de carga.

- Si su enfoque principal es la Estabilidad Estructural: Concéntrese en controlar la velocidad de calentamiento (rampa ascendente) para minimizar la acumulación de estrés térmico, evitando deformaciones o grietas durante los múltiples ciclos PIP.

Dominar la precisión de la temperatura transforma el horno de una simple herramienta de calentamiento a un instrumento de ingeniería de la microestructura.

Tabla Resumen:

| Factor | Impacto de Alta Precisión | Riesgo de Mal Control |

|---|---|---|

| Microestructura | Crecimiento uniforme del grano y formación de fases | Granos grandes y defectos localizados |

| Proceso PIP | Capas fiables en múltiples ciclos | Estrés térmico acumulado y deformación |

| Estrés Térmico | Calentamiento gradual previene el choque térmico | Grietas y delaminación por sobrepasos |

| Propiedades del Material | Resistencia mecánica y tenacidad optimizadas | Porosidad (demasiado frío) o fases quebradizas (demasiado caliente) |

Mejore la Fabricación de sus Compuestos con KINTEK

Los entornos térmicos precisos marcan la diferencia entre el fallo del material y el éxito de alto rendimiento. KINTEK proporciona sistemas líderes en la industria de Mufla, Tubo, Rotatorio, Vacío y CVD diseñados para cumplir con las rigurosas demandas de la producción de compuestos de SiC/SiC. Respaldados por I+D experta y fabricación de precisión, nuestros hornos de alta temperatura son totalmente personalizables para sus requisitos específicos de velocidad de calentamiento y estabilidad.

¿Listo para optimizar su ingeniería de la microestructura?

Póngase en contacto con nuestros expertos hoy mismo para encontrar su solución

Guía Visual

Referencias

- Surface Processing and Characterization of Stoichiometry-Varied BaZrS<sub>3</sub> Thin Films. DOI: 10.1021/acsaem.5c01766

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 1700℃ Horno de mufla de alta temperatura para laboratorio

- 1400℃ Horno de mufla para laboratorio

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

- Horno de mufla de laboratorio con elevación inferior

La gente también pregunta

- ¿Cómo facilita un horno de baño de sal fundida la nitruración del AISI 304? Guía experta para una dureza superficial superior

- ¿Por qué se requiere una estación de envejecimiento para los sensores de gas LaFeO3 dopados con Ni? Garantizar la estabilidad y la precisión

- ¿Cuál es el papel de un molino de barras en la molienda de mineral de magnesita? Lograr una flotación y purificación óptimas

- ¿Cuál es la función de un horno de secado por aire caliente de laboratorio en el tratamiento de TiO2? Garantizar una calidad uniforme de las nanopartículas

- ¿Cuál es el objetivo principal del proceso de utilizar un horno eléctrico en experimentos con vidrio? Analizar el estrés y la transferencia de calor

- ¿Cuáles son algunas aplicaciones comunes de la PVD? Aumente el rendimiento con recubrimientos avanzados de película delgada

- ¿Cuáles son los objetivos técnicos principales del recocido de la aleación CoCrFeMnNi? Dominar la recristalización y el control de fases

- ¿Cuál es el propósito de utilizar un instrumento de adsorción de nitrógeno líquido y el análisis BET? Caracterizar las nanohojas de RCM