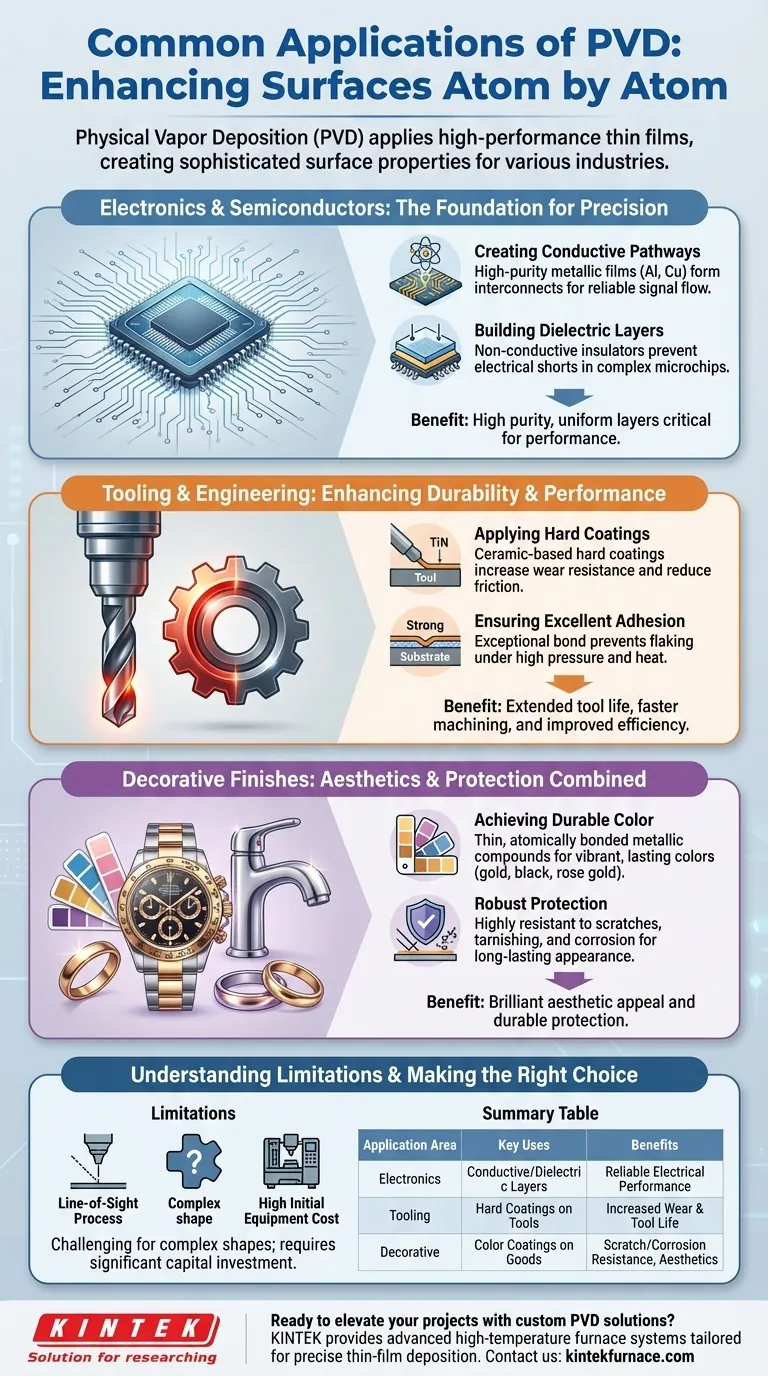

En resumen, la Deposición Física de Vapor (PVD) es un sofisticado proceso de recubrimiento al vacío utilizado para aplicar películas delgadas de alto rendimiento sobre una amplia gama de piezas. Sus aplicaciones más comunes se encuentran en la industria electrónica para la creación de semiconductores, en la industria de herramientas para el endurecimiento de herramientas de corte y para la producción de acabados decorativos duraderos en bienes de consumo como relojes y joyas.

La PVD no es solo un recubrimiento; es un método para mejorar fundamentalmente las propiedades superficiales de un material. Ya sea que el objetivo sea la conductividad eléctrica, la dureza extrema o un acabado brillante y duradero, la PVD ofrece estas propiedades depositando una película delgada altamente pura y duradera átomo por átomo.

La base: PVD en electrónica y semiconductores

La precisión requerida para la electrónica moderna convierte a la PVD en un proceso de fabricación esencial. Su capacidad para crear capas excepcionalmente puras y uniformes es fundamental para el rendimiento.

Creación de vías conductoras

En la fabricación de semiconductores, la PVD se utiliza para depositar capas delgadas de metales como el aluminio o el cobre. Estas capas forman los circuitos microscópicos, o interconexiones, que permiten que la electricidad fluya a través del chip.

El proceso garantiza que estas películas metálicas estén libres de impurezas que de otro modo podrían alterar el rendimiento eléctrico.

Construcción de capas dieléctricas

La PVD también se utiliza para depositar películas no conductoras o dieléctricas. Estos materiales actúan como aislantes, evitando que las señales eléctricas se "cortocircuiten" entre las diferentes capas de un microchip complejo.

Mejora de la durabilidad: PVD en herramientas e ingeniería

En entornos industriales, el objetivo principal de la PVD es extender la vida útil y mejorar el rendimiento de las herramientas que cortan, perforan o dan forma a otros materiales.

Aplicación de recubrimientos duros

La PVD se utiliza para aplicar recubrimientos cerámicos duros, como el Nitruro de Titanio (TiN), sobre herramientas de corte, brocas y moldes de inyección. Estos recubrimientos suelen tener solo unos pocos micrones de espesor, pero son extremadamente duros y poseen un bajo coeficiente de fricción.

Esta dureza añadida aumenta drásticamente la resistencia de la herramienta al desgaste, mientras que la lubricidad mejorada reduce la acumulación de calor, lo que permite un mecanizado más rápido y eficiente.

Garantizar una excelente adhesión

Una ventaja clave de la PVD es el enlace excepcional que crea entre el recubrimiento y la superficie de la herramienta (el sustrato). Esta fuerte adhesión garantiza que el recubrimiento no se desprenda ni se astille, incluso bajo la intensa presión y las altas temperaturas del uso industrial.

Estética y protección: PVD en acabados decorativos

La PVD ofrece una combinación única de estética brillante y protección robusta, lo que la convierte en una opción preferida para productos de consumo de alta gama.

Lograr color duradero

Para productos como relojes, grifos y joyas, la PVD puede depositar una capa delgada de compuestos metálicos que producen una amplia gama de colores: desde oro y negro hasta oro rosa y azul.

A diferencia de la pintura o el chapado, esta capa de PVD no está solo en la superficie; está unida atómicamente a ella. Esto proporciona un acabado altamente resistente a los arañazos, la decoloración y la corrosión, manteniendo su apariencia durante años.

Comprender las limitaciones de la PVD

Aunque es potente, la PVD no es la solución perfecta para todos los escenarios. Comprender sus compensaciones es clave para aplicarla correctamente.

Es un proceso de línea de visión

El material que se deposita viaja en línea recta desde la fuente hasta la pieza objetivo. Esto puede dificultar la obtención de un recubrimiento perfectamente uniforme en componentes con formas muy complejas, recovecos profundos o canales internos.

Alto costo inicial del equipo

Los sistemas de PVD requieren una importante inversión de capital. La maquinaria implica crear un entorno de alto vacío y utilizar fuentes de energía sofisticadas, lo que lo hace más costoso por adelantado que los métodos de recubrimiento tradicionales como la galvanoplastia.

Tomar la decisión correcta para su objetivo

La versatilidad de la PVD significa que su aplicación depende completamente del resultado deseado. Debe seleccionarla en función de la propiedad superficial específica que necesite mejorar.

- Si su enfoque principal es el rendimiento eléctrico de alta pureza: La PVD es el estándar para crear las películas conductoras y dieléctricas limpias y uniformes requeridas para los semiconductores.

- Si su enfoque principal es la máxima dureza y vida útil de la herramienta: Los recubrimientos duros de PVD proporcionan una resistencia al desgaste y una lubricidad inigualables para herramientas de corte y conformado.

- Si su enfoque principal es una estética duradera y de alta calidad: La PVD ofrece acabados decorativos brillantes que son mucho más resistentes a los arañazos y la corrosión que los métodos tradicionales.

En última instancia, la PVD es la tecnología definitiva para diseñar una superficie para que realice una función específica con una fiabilidad excepcional.

Tabla de resumen:

| Área de aplicación | Usos clave | Beneficios |

|---|---|---|

| Electrónica y semiconductores | Deposición de capas conductoras y dieléctricas | Películas de alta pureza y uniformes para un rendimiento eléctrico fiable |

| Herramientas e ingeniería | Recubrimientos duros (p. ej., TiN) en herramientas de corte y moldes | Mayor resistencia al desgaste, fricción reducida, vida útil prolongada de la herramienta |

| Acabados decorativos | Recubrimientos de color en relojes, joyas y bienes de consumo | Resistencia a arañazos y corrosión, atractivo estético duradero |

¿Listo para elevar sus proyectos con soluciones de PVD personalizadas? KINTEK aprovecha una I+D excepcional y la fabricación interna para proporcionar sistemas avanzados de hornos de alta temperatura, incluidos sistemas CVD/PECVD, adaptados para una deposición precisa de película delgada. Ya sea que trabaje en las industrias electrónica, de herramientas o decorativa, nuestras amplias capacidades de personalización garantizan que se satisfagan sus requisitos únicos. Contáctenos hoy para discutir cómo podemos mejorar su rendimiento y durabilidad.

Guía Visual

Productos relacionados

- Sistema RF PECVD Deposición química en fase vapor mejorada con plasma por radiofrecuencia

- Horno tubular PECVD deslizante con gasificador líquido Máquina PECVD

- Máquina de horno tubular inclinado de deposición química mejorada por plasma PECVD

- Máquina de horno tubular inclinado de deposición química mejorada por plasma PECVD

- Sistema de máquina HFCVD Equipo para el recubrimiento con nano diamante de matrices de embutición

La gente también pregunta

- ¿Qué es el equipo PECVD? Una guía para la deposición de películas delgadas a baja temperatura

- ¿Cómo funciona el CVD asistido por plasma? Logre la deposición de películas delgadas de alta calidad a baja temperatura

- ¿Qué gases se utilizan en el sistema PECVD? Optimice la deposición de películas delgadas con una selección precisa de gases

- ¿Qué papel juega el PECVD en los recubrimientos ópticos? Esencial para la deposición de películas de alta precisión a baja temperatura

- ¿Cómo funciona la deposición de vapor por plasma? Una solución de baja temperatura para recubrimientos avanzados