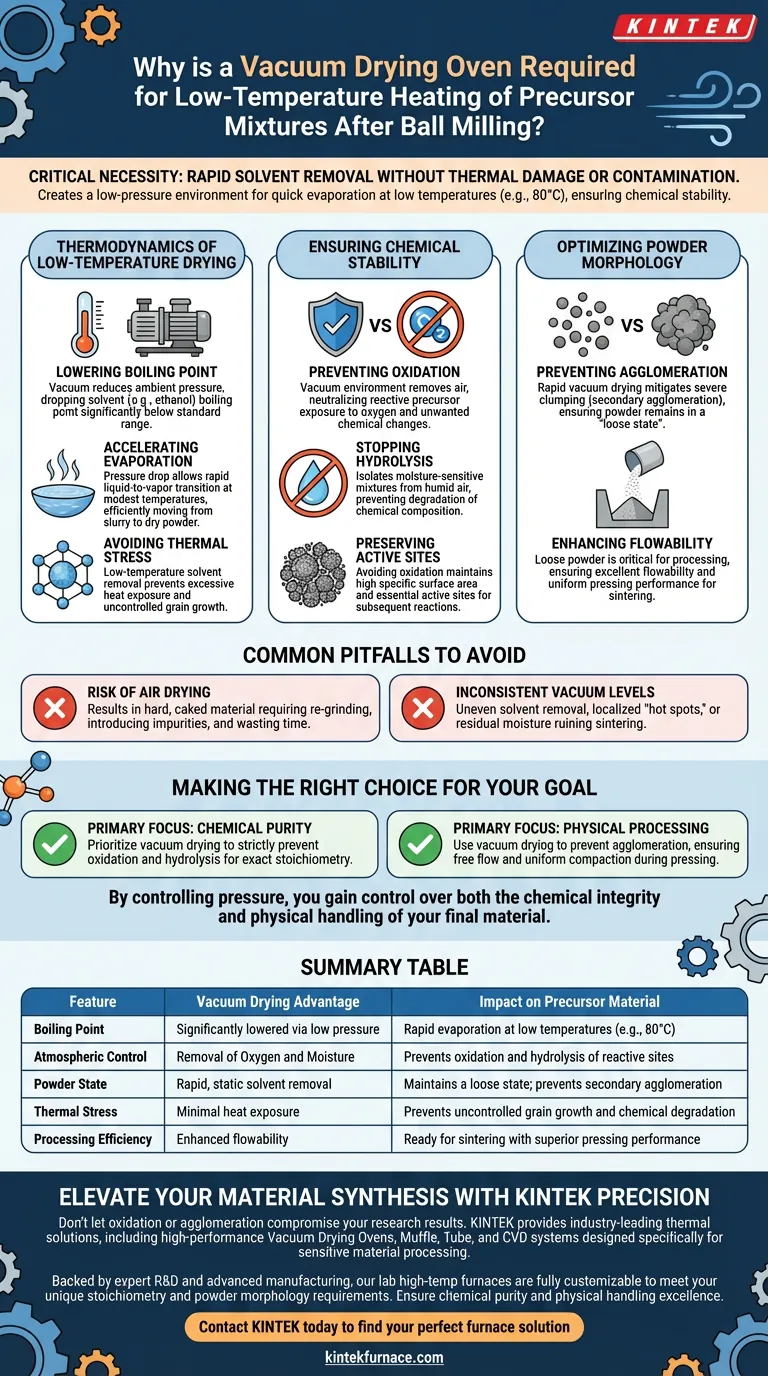

La necesidad crítica de un horno de secado al vacío radica en su capacidad para eliminar rápidamente los disolventes de las pastas posteriores al fresado sin someter el material a daños térmicos o contaminación atmosférica. Al crear un entorno de baja presión, el horno permite que disolventes como el etanol se evaporen rápidamente a temperaturas tan bajas como 80 °C, lo que garantiza que el precursor permanezca químicamente estable.

El entorno de vacío altera fundamentalmente la dinámica de secado al reducir el punto de ebullición del disolvente. Esto permite un secado rápido que previene la oxidación y la aglomeración, produciendo un polvo suelto y de alta calidad listo para la sinterización.

La termodinámica del secado a baja temperatura

Reducción del punto de ebullición

El mecanismo principal en juego es la reducción de la presión ambiental. En vacío, el punto de ebullición de disolventes como el etanol cae significativamente por debajo de su rango estándar.

Aceleración de la evaporación

Esta caída de presión permite que la fase líquida se evapore rápidamente, incluso a temperaturas moderadas (por ejemplo, 80 °C). Esta velocidad es esencial para pasar eficientemente de un estado de pasta a un polvo seco.

Evitar el estrés térmico

Debido a que el disolvente hierve a una temperatura más baja, el material precursor no se expone a un calor excesivo. Esto previene el crecimiento de grano incontrolado que a menudo ocurre durante los procesos de secado a alta temperatura.

Garantizar la estabilidad química

Prevención de la oxidación

El secado al aire estándar expone los precursores reactivos al oxígeno, lo que provoca cambios químicos no deseados. Un entorno de vacío elimina el aire de la cámara, neutralizando eficazmente el riesgo de oxidación.

Detención de la hidrólisis

Muchas mezclas precursoras son sensibles a la humedad del aire. Al secar al vacío, se aísla el material del aire húmedo, lo que previene las reacciones de hidrólisis que degradarían la composición química de la mezcla.

Preservación de sitios activos

Para materiales avanzados como las nanohojas, evitar la oxidación preserva la alta área superficial específica del material. Esto mantiene los sitios activos esenciales requeridos para la posterior composición o reacciones.

Optimización de la morfología del polvo

Prevención de la aglomeración

El secado en un entorno estático y sin vacío a menudo conduce a una aglomeración severa o aglomeración secundaria. El secado rápido al vacío mitiga esto, asegurando que el polvo permanezca en un "estado suelto".

Mejora de la fluidez

Un polvo suelto y no aglomerado es fundamental para la siguiente etapa del procesamiento. Asegura una excelente fluidez y rendimiento de prensado, lo que permite transferir fácilmente el material a crisoles de sinterización o moldearlo en formas.

Errores comunes a evitar

El riesgo del secado al aire

Intentar omitir la etapa de vacío y usar un horno de aire estándar es un error común. Esto generalmente resulta en un material duro y apelmazado que requiere una nueva molienda, introduciendo impurezas y perdiendo tiempo.

Niveles de vacío inconsistentes

Si la presión de vacío no se mantiene de manera consistente, la eliminación del disolvente se vuelve desigual. Esto puede provocar "puntos calientes" localizados en el polvo o humedad residual que arruina el proceso de sinterización posterior.

Tomar la decisión correcta para su objetivo

Para maximizar la calidad de su polvo precursor, alinee su estrategia de secado con los requisitos específicos de su material:

- Si su enfoque principal es la Pureza Química: Priorice el secado al vacío para prevenir estrictamente la oxidación y la hidrólisis, asegurando que la estequiometría permanezca exacta.

- Si su enfoque principal es el Procesamiento Físico: Utilice el secado al vacío para prevenir la aglomeración, asegurando que el polvo fluya libremente y se compacte uniformemente durante el prensado.

Al controlar la presión, usted obtiene el control tanto de la integridad química como del manejo físico de su material final.

Tabla resumen:

| Característica | Ventaja del secado al vacío | Impacto en el material precursor |

|---|---|---|

| Punto de ebullición | Significativamente reducido mediante baja presión | Evaporación rápida a bajas temperaturas (por ejemplo, 80 °C) |

| Control atmosférico | Eliminación de oxígeno y humedad | Previene la oxidación e hidrólisis de sitios reactivos |

| Estado del polvo | Eliminación rápida y estática del disolvente | Mantiene un estado suelto; previene la aglomeración secundaria |

| Estrés térmico | Exposición mínima al calor | Previene el crecimiento incontrolado de grano y la degradación química |

| Eficiencia del procesamiento | Fluidez mejorada | Listo para sinterización con un rendimiento de prensado superior |

Mejore su síntesis de materiales con la precisión KINTEK

No permita que la oxidación o la aglomeración comprometan los resultados de su investigación. KINTEK ofrece soluciones térmicas líderes en la industria, incluidos Hornos de Secado al Vacío, Muflas, Tubos y sistemas CVD de alto rendimiento diseñados específicamente para el procesamiento de materiales sensibles.

Respaldados por I+D experta y fabricación avanzada, nuestros hornos de laboratorio de alta temperatura son totalmente personalizables para cumplir con sus requisitos únicos de estequiometría y morfología del polvo. Asegure la pureza química y la excelencia en el manejo físico: Contacte a KINTEK hoy mismo para encontrar su solución de horno perfecta.

Guía Visual

Referencias

- Jiadong Chen, Wenhao Sun. Navigating phase diagram complexity to guide robotic inorganic materials synthesis. DOI: 10.1038/s44160-024-00502-y

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- Horno de sinterización de tratamiento térmico al vacío con presión para sinterización al vacío

- Horno de sinterización de porcelana dental al vacío para laboratorios dentales

- Horno tubular de vacío de laboratorio de alta presión Horno tubular de cuarzo

- Máquina de horno de prensado en caliente al vacío para laminar y calentar

- 1200℃ Horno de mufla para laboratorio

La gente también pregunta

- ¿Por qué es necesario un horno de secado de laboratorio para nanopolvos de óxido de hierro Co-Zr? Protege la integridad y pureza del material

- ¿Cuál es el enfoque de diseño de un reactor térmico en la pirólisis rápida? Optimice el rendimiento de bioaceite con ingeniería de precisión

- ¿Cuál es el papel de los gases inertes de alta presión en el proceso HPB? Dominando la estequiometría de los cristales CZT

- ¿Cómo apoya un horno de secado por chorro de aire la preparación de vidrio bioactivo mesoporoso dopado con rubidio? Síntesis Optimizada

- ¿Qué papel juega un horno de viga móvil de grado industrial en las barras SSC? Garantiza una unión metalúrgica óptima

- ¿Cómo afecta el gas argón de alta pureza a la producción de polvo de magnesio ultrafino en métodos de evaporación-condensación? Domina el control del tamaño de partícula

- ¿Cómo influyen los parámetros del proceso del equipo de fundición por agitación en la resistencia al desgaste de los compuestos de matriz de aluminio?

- ¿Por qué es necesario un horno de secado por explosión a temperatura constante para la impregnación de carbono de biomasa? Optimizar la estructura del material