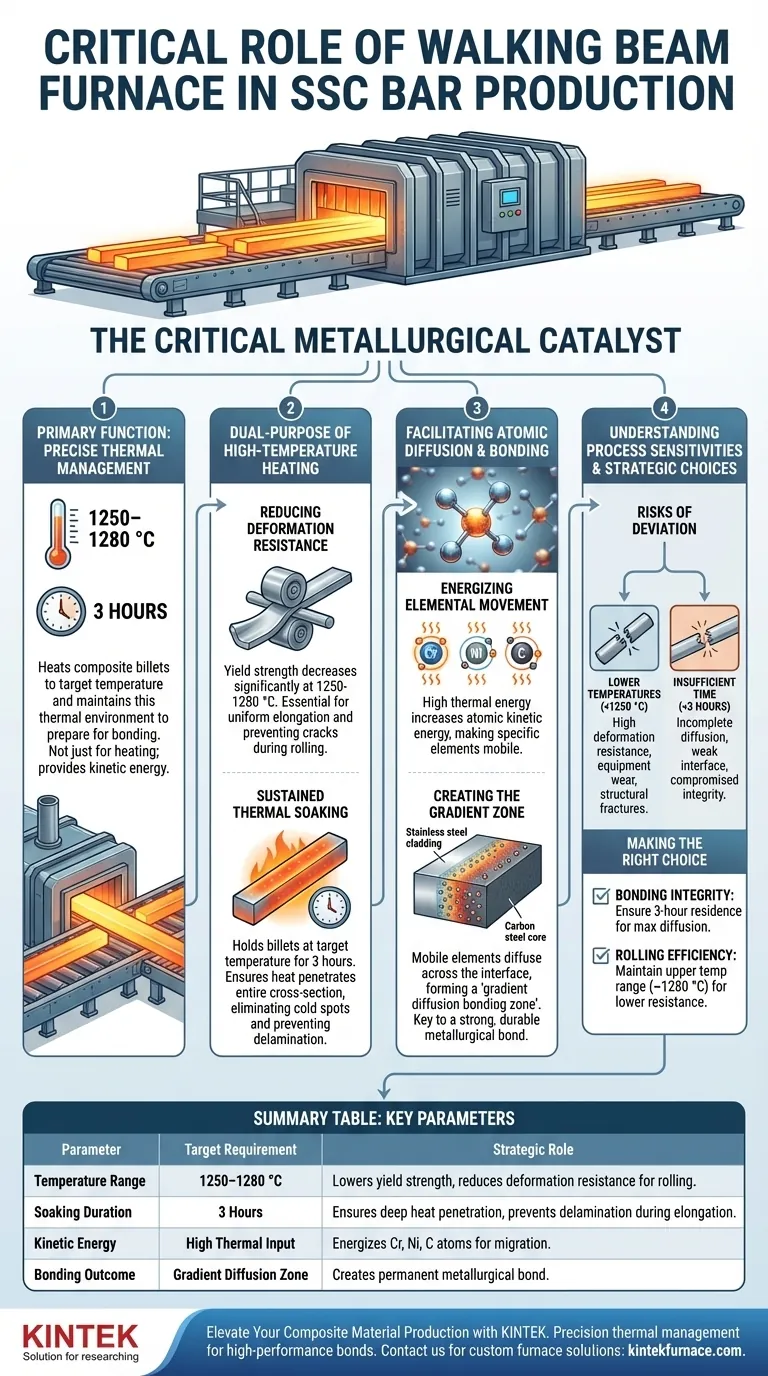

El horno de viga móvil de grado industrial sirve como el catalizador metalúrgico crítico en la producción de barras de acero al carbono revestidas de acero inoxidable (SSC). Su función principal es calentar los tochos compuestos a un rango de temperatura preciso de 1250–1280 °C y mantener este entorno térmico durante exactamente tres horas para preparar los materiales para la unión.

Este proceso hace más que simplemente calentar el metal; proporciona la energía cinética necesaria para la migración atómica, creando una zona de unión por difusión de gradiente que unifica estructuralmente las capas de acero inoxidable y acero al carbono.

El Doble Propósito del Calentamiento a Alta Temperatura

El horno no es simplemente un área de preparación para el tren de laminación; es donde se establecen las propiedades fundamentales del material compuesto.

Reducción de la Resistencia a la Deformación

Para laminar con éxito un tocho compuesto en una barra, el material debe ser maleable.

El horno calienta el tocho entre 1250 °C y 1280 °C.

A esta temperatura, el límite elástico del metal disminuye significativamente. Esta reducción en la resistencia a la deformación es esencial para el proceso de laminación posterior, previniendo grietas y asegurando un alargamiento uniforme.

Remojo Térmico Sostenido

Alcanzar la temperatura objetivo es solo el primer paso; mantenerla es igualmente vital.

El horno de viga móvil mantiene los tochos a la temperatura objetivo durante una duración sostenida de tres horas.

Este período de "remojo" asegura que el calor penetre en toda la sección transversal del tocho, eliminando puntos fríos que podrían causar delaminación durante la laminación.

Facilitación de la Difusión Atómica

El papel más distintivo del horno en la producción de SSC es permitir la unión metalúrgica entre los dos metales disímiles.

Energización del Movimiento Elemental

Unir acero inoxidable a acero al carbono requiere más que presión mecánica; requiere interacción química en la interfaz.

La alta energía térmica proporcionada por el horno aumenta la energía cinética de los átomos dentro del metal.

Esta energía permite que elementos específicos — a saber, cromo, níquel y carbono — se vuelvan móviles.

Creación de la Zona de Gradiente

Una vez movilizados, estos elementos se difunden a través de la interfaz entre el revestimiento de acero inoxidable y el núcleo de acero al carbono.

Esta difusión crea una "zona de unión por difusión de gradiente", donde la composición transita gradualmente en lugar de abruptamente.

Esta zona es la clave para una unión fuerte y duradera que no se pelará ni se separará bajo tensión.

Comprensión de las Sensibilidades del Proceso

Si bien el horno permite la producción, se requiere una estricta adherencia a los parámetros del proceso para evitar fallas.

Los Riesgos de Temperaturas Más Bajas

Si la temperatura cae por debajo del umbral de 1250 °C, la resistencia a la deformación sigue siendo demasiado alta.

Esto puede provocar un desgaste excesivo en el equipo de laminación y posibles fracturas estructurales en el tocho.

El Impacto del Tiempo Insuficiente

Si el tiempo de remojo de tres horas se interrumpe, la difusión elemental será incompleta.

Sin tiempo suficiente para que el cromo y el níquel migren, la zona de gradiente no se formará correctamente.

Esto resulta en una interfaz débil, comprometiendo la integridad de la barra revestida final.

Tomando la Decisión Correcta para su Objetivo

La operación del horno de viga móvil debe ajustarse a sus requisitos metalúrgicos específicos.

- Si su enfoque principal es la Integridad de la Unión: Asegúrese de que el tiempo de residencia se mantenga estrictamente en 3 horas para maximizar la difusión de cromo y níquel a través de la interfaz.

- Si su enfoque principal es la Eficiencia de Laminación: Priorice el mantenimiento del rango de temperatura superior (cerca de 1280 °C) para minimizar la resistencia a la deformación y reducir la carga en el tren de laminación.

La gestión térmica precisa es la diferencia entre dos metales separados y un compuesto único de alto rendimiento.

Tabla Resumen:

| Parámetro | Requisito Objetivo | Papel Estratégico en la Producción SSC |

|---|---|---|

| Rango de Temperatura | 1250–1280 °C | Disminuye el límite elástico y reduce la resistencia a la deformación para la laminación. |

| Duración del Remojo | 3 Horas | Asegura una penetración profunda del calor y previene la delaminación durante el alargamiento. |

| Energía Cinética | Alto Aporte Térmico | Energiza los átomos de Cr, Ni y C para iniciar la migración a través de la interfaz. |

| Resultado de la Unión | Zona de Difusión de Gradiente | Crea una unión metalúrgica permanente entre acero inoxidable y acero al carbono. |

Mejore su Producción de Materiales Compuestos con KINTEK

La gestión térmica de precisión es la diferencia entre una interfaz débil y una unión metalúrgica de alto rendimiento. Respaldado por I+D y fabricación expertos, KINTEK ofrece sistemas Muffle, Tube, Rotary, Vacuum y CVD de alto rendimiento, junto con hornos de alta temperatura de grado industrial y de laboratorio personalizables adaptados a sus necesidades únicas de producción SSC.

Ya sea que esté refinando parámetros de difusión atómica u optimizando la eficiencia de laminación, nuestro equipo técnico está listo para proporcionarle el equipo especializado que necesita.

Contacte a KINTEK Hoy para Discutir su Solución de Horno Personalizado

Guía Visual

Referencias

- G. X. Liang, T.‐H. Chen. Interfacial Bonding Properties Experimental Research of 316L Stainless Steel–Carbon Steel Clad Rebar in the Process of Intermediate and Finish Rolling. DOI: 10.3390/met15020108

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- Horno de atmósfera controlada con cinta de malla Horno de atmósfera inerte de nitrógeno

- Horno de mufla de laboratorio con elevación inferior

- 1700℃ Horno de mufla de alta temperatura para laboratorio

- Horno de mufla de alta temperatura para descongelación y presinterización en laboratorio

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

La gente también pregunta

- ¿Por qué se requiere un proceso de pre-fusión en los estudios de equilibrio de fases? Restablezca su muestra para obtener resultados precisos

- ¿Por qué es esencial un sistema de soplado de oxígeno precalentado para la ignición de calcopirita? Asegure una simulación precisa de fundición flash

- ¿Cuál es la función de un sistema de oxígeno-nitrógeno soplado desde arriba? Control de precisión para fundición de alto rendimiento

- ¿Por qué se requiere una incubadora de temperatura constante para las pruebas de hongos de 10 semanas en bambú Moso? Garantizar la precisión de las pruebas

- ¿Por qué es significativo un proceso de secado a 105 °C en un horno de secado eléctrico? Prevenir Fallos Estructurales en Refractarios

- ¿Por qué es necesario el recocido a alta temperatura en un horno para el Óxido de Cobre dopado con Indio? Desbloquee el potencial de los semiconductores

- ¿Cuál es el propósito de agregar aluminio en el proceso de destilación al vacío de magnesio? Mejora de la estabilidad y pureza del proceso

- ¿Cuál es la función de un molino de bolas en la etapa de pretratamiento de la materia prima para el proceso de reducción térmica al vacío de szaibelyita?