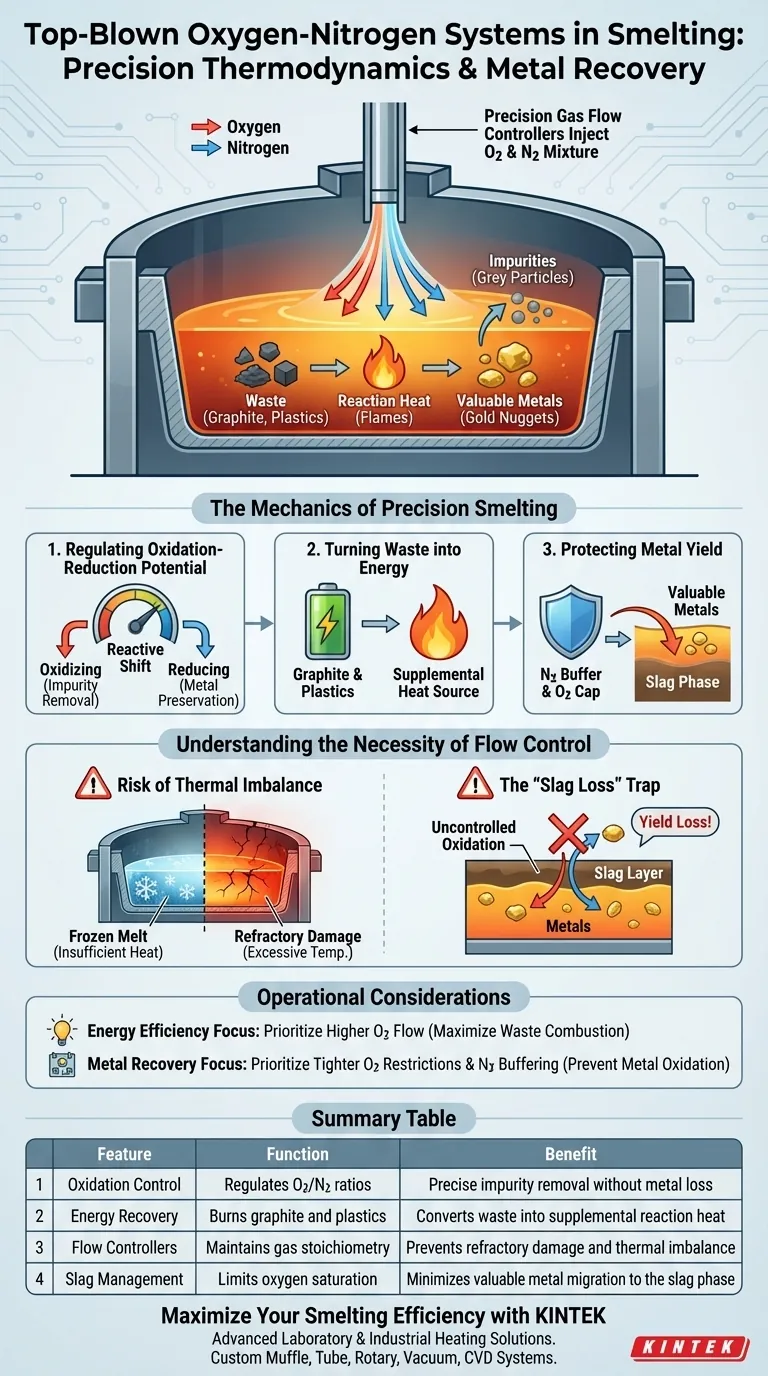

Un sistema de oxígeno-nitrógeno soplado desde arriba sirve como un mecanismo de control de precisión para la termodinámica de fundición. Al utilizar controladores de flujo de gas para inyectar una mezcla específica de oxígeno y nitrógeno en la superficie del fundido, este sistema gestiona el potencial de oxidación-reducción para equilibrar la eliminación de impurezas con la recuperación de metales. Su función principal es optimizar el entorno químico, permitiendo la quema selectiva de materiales de desecho mientras se protegen los metales valiosos.

Al modular la mezcla de gases, este sistema transforma los componentes de desecho en una fuente de energía suplementaria. Permite a los operadores quemar grafito y plásticos para obtener calor, al tiempo que previene estrictamente la sobreoxidación que provoca la pérdida de metales valiosos en la escoria.

La Mecánica de la Fundición de Precisión

Regulación del Potencial de Oxidación-Reducción

La capacidad central de este sistema es el control preciso sobre el potencial de oxidación-reducción dentro del horno. Ajustando la relación de oxígeno a nitrógeno a través de los controladores de flujo, los operadores pueden dictar la reactividad química de la superficie del fundido.

Este control permite que el proceso cambie entre condiciones oxidantes (para eliminar impurezas) y condiciones reductoras (para preservar el metal) según sea necesario.

Convirtiendo Residuos en Energía

En procesos que involucran materiales de baterías, la alimentación a menudo contiene exceso de polvo de grafito y separadores de plástico. El sistema de oxígeno soplado desde arriba se dirige a estos materiales a base de carbono.

Al inyectar oxígeno, el sistema quema estos componentes, tratándolos efectivamente como combustible. Esto genera calor de reacción, que sirve como energía suplementaria para el proceso de fundición, reduciendo la necesidad de fuentes de energía externas.

Protección del Rendimiento de Metales

Si bien la oxidación es necesaria para quemar residuos y generar calor, la oxidación descontrolada es perjudicial para el rendimiento. Si se introduce demasiado oxígeno, los metales reducidos valiosos se oxidarán y se perderán en la fase de escoria.

Los controladores de flujo de gas mitigan este riesgo al limitar los niveles de oxígeno o introducir nitrógeno para diluir el efecto oxidante. Esto asegura que, si bien se queman los residuos, los componentes metálicos valiosos permanezcan en la fase metálica.

Comprensión de la Necesidad de Control de Flujo

El Riesgo de Desequilibrio Térmico

Este proceso depende en gran medida del calor generado por la quema de grafito y plásticos. Sin la precisión de los controladores de flujo de gas, la velocidad de reacción podría fluctuar drásticamente.

Las tasas de flujo inexactas podrían provocar una generación de calor insuficiente (congelación del fundido) o temperaturas excesivas que dañen el revestimiento refractario.

La Trampa de la "Pérdida en la Escoria"

El compromiso más crítico en este sistema es el equilibrio entre limpiar el fundido y perder metal.

Si el sistema no restringe el flujo de oxígeno una vez que se queman las impurezas, el proceso comenzará inmediatamente a atacar los metales valiosos. Los controladores de flujo actúan como la salvaguardia crítica contra esta pérdida de rendimiento.

Consideraciones Operativas para Su Proceso

La efectividad de un sistema de oxígeno-nitrógeno soplado desde arriba depende de cómo ajuste los controladores en relación con la composición de su materia prima.

- Si su enfoque principal es la Eficiencia Energética: priorice una mayor tasa de flujo de oxígeno inicialmente para maximizar la combustión de grafito y plástico, utilizando todo el potencial del calor de reacción.

- Si su enfoque principal es la Recuperación de Metales: priorice restricciones más estrictas en el flujo de oxígeno y utilice el tamponamiento con nitrógeno para garantizar que el potencial de oxidación nunca aumente lo suficiente como para llevar los metales a la escoria.

Este sistema convierte efectivamente un desafío de eliminación de residuos en un activo térmico, siempre que las proporciones de gas se mantengan estrictamente controladas.

Tabla Resumen:

| Característica | Función | Beneficio |

|---|---|---|

| Control de Oxidación | Regula las relaciones O2/N2 | Eliminación precisa de impurezas sin pérdida de metales |

| Recuperación de Energía | Quema grafito y plásticos | Convierte residuos en calor de reacción suplementario |

| Controladores de Flujo | Mantiene la estequiometría del gas | Previene daños en refractarios y desequilibrios térmicos |

| Gestión de Escoria | Limita la saturación de oxígeno | Minimiza la migración de metales valiosos a la fase de escoria |

Maximice la Eficiencia de su Fundición con KINTEK

Tome el control de su termodinámica con las avanzadas soluciones de calentamiento industrial y de laboratorio de KINTEK. Respaldado por I+D y fabricación expertos, KINTEK ofrece hornos Muffle, de Tubo, Rotatorios, de Vacío, CVD y otros hornos de alta temperatura de laboratorio, todos totalmente personalizables para satisfacer sus necesidades específicas de fundición y procesamiento de materiales.

Ya sea que esté refinando materiales de baterías u optimizando la recuperación de metales, nuestros sistemas brindan la precisión necesaria para convertir residuos en energía mientras protegen su rendimiento.

¿Listo para mejorar su procesamiento térmico? Contacte a nuestros expertos hoy mismo para discutir su solución personalizada.

Guía Visual

Referencias

- Chen Wang, Hongbin Ling. Extraction of Valuable Metals from Spent Li-Ion Batteries Combining Reduction Smelting and Chlorination. DOI: 10.3390/met15070732

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 1200℃ Horno de atmósfera inerte de nitrógeno controlada

- 1400℃ Horno de atmósfera de nitrógeno inerte controlada

- 1700℃ Horno de atmósfera de nitrógeno inerte controlada

- Horno de atmósfera controlada de nitrógeno inerte e hidrógeno

- Horno de atmósfera controlada con cinta de malla Horno de atmósfera inerte de nitrógeno

La gente también pregunta

- ¿Cuál es la necesidad de un horno de secado al vacío de laboratorio para polvos fotocatalíticos? Proteja la integridad de su material

- ¿Cuál es el propósito de usar un horno de secado al vacío? Garantizar la seguridad y la precisión en las pruebas de mortero

- ¿Cuáles son las ventajas de utilizar la pirólisis por pulverización ultrasónica para polvos metálicos? Lograr alta pureza y esfericidad

- ¿Cuál es la función de un horno de secado por aire caliente de laboratorio en el tratamiento de TiO2? Garantizar una calidad uniforme de las nanopartículas

- ¿Cómo garantiza un horno de alta temperatura de laboratorio la integridad de los compuestos de aluminio reforzados con cuasicristales? Guía de expertos

- ¿Cuál es el propósito de realizar un tratamiento térmico a alta temperatura para las películas delgadas de BSnO? Aumentar la sensibilidad del dispositivo

- ¿Cuál es la importancia del precalentamiento de los moldes de UHPC? Garantice la seguridad y la longevidad con hornos de alta temperatura

- ¿Por qué es fundamental la transformación de ZnS a ZnO en la recuperación de zinc asistida por microondas? Desbloquee rendimientos de extracción del 92,5%