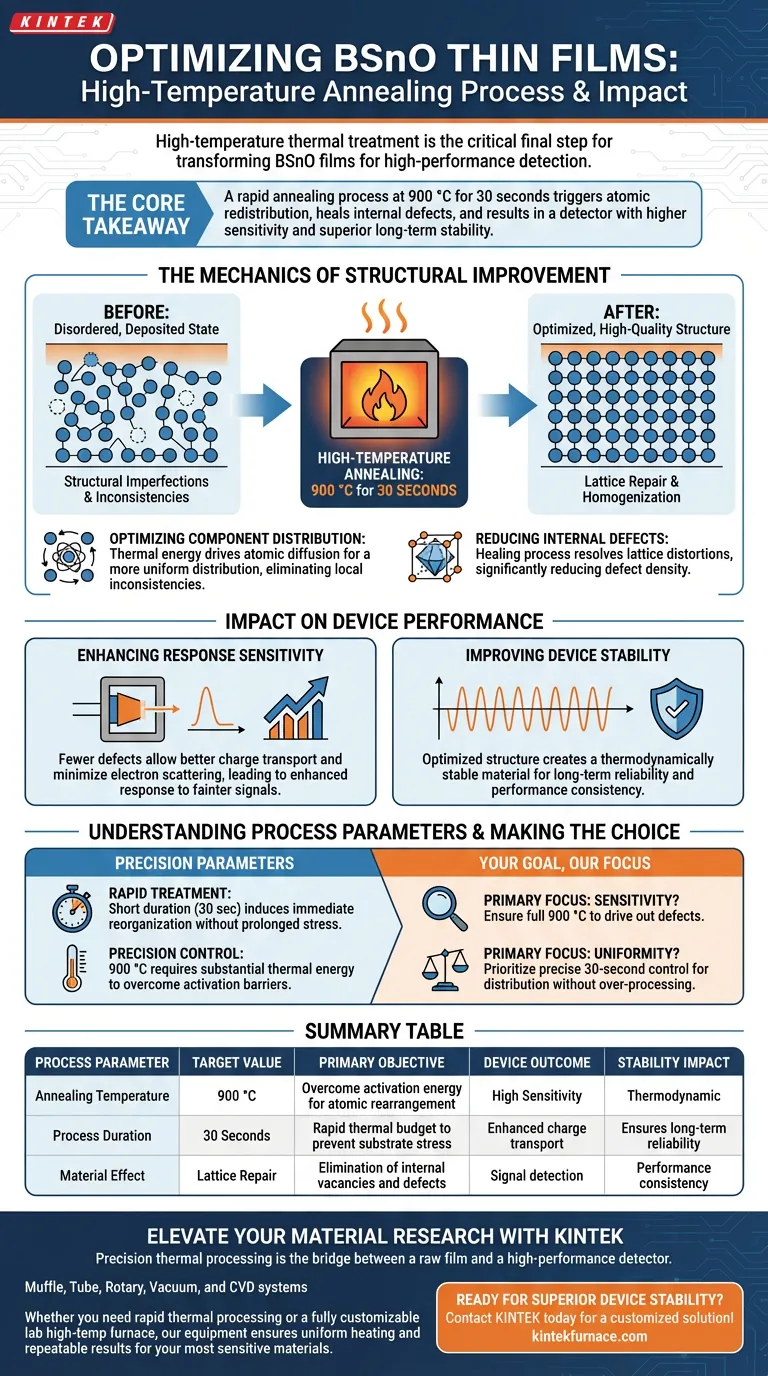

El tratamiento térmico a alta temperatura es el paso final crítico para optimizar las películas delgadas de óxido de boro y estaño (BSnO). Específicamente, someter estas películas a un proceso de recocido rápido a 900 °C durante 30 segundos se realiza para reestructurar fundamentalmente el material, mejorando tanto su calidad física como su capacidad para detectar señales eléctricas y de luz.

La idea principal Este proceso no se trata simplemente de calentar; es un mecanismo para la reparación de la red y la homogeneización. Al exponer brevemente las películas de BSnO a calor intenso, se desencadena la redistribución atómica que repara los defectos internos, lo que resulta directamente en un detector con mayor sensibilidad y una estabilidad superior a largo plazo.

La mecánica de la mejora estructural

La función principal del recocido de las películas de BSnO es mover el material de un estado depositado y desordenado a una estructura optimizada y de alta calidad.

Optimización de la distribución de componentes

Durante el proceso de deposición, los átomos dentro de la película pueden no estar perfectamente alineados o distribuidos uniformemente.

La energía térmica proporcionada por el horno de recocido impulsa la difusión atómica. Esto permite que los constituyentes de la película se reorganicen en una distribución más uniforme, eliminando inconsistencias locales en la composición del material.

Reducción de defectos internos

Las películas recién depositadas a menudo contienen imperfecciones estructurales, como vacantes o defectos intersticiales, que interrumpen el flujo de electrones.

El tratamiento a alta temperatura actúa como un proceso de curación. Proporciona la energía necesaria para resolver estas distorsiones de la red, reduciendo significativamente la densidad de defectos internos que de otro modo actuarían como trampas para los portadores de carga.

Impacto en el rendimiento del dispositivo

Los cambios estructurales inducidos por el horno se traducen directamente en mejoras medibles en el rendimiento de los dispositivos optoelectrónicos.

Mejora de la sensibilidad de respuesta

Una película con menos defectos permite un mejor transporte de carga.

Al minimizar los obstáculos internos que dispersan los electrones, el proceso de recocido asegura que el detector final sea altamente sensible. El resultado es un dispositivo con sensibilidad de respuesta mejorada, capaz de detectar señales más débiles con mayor precisión.

Mejora de la estabilidad del dispositivo

El rendimiento es inútil sin fiabilidad.

La optimización de la estructura de la película crea un material más estable termodinámicamente. Esto asegura que el detector mantenga sus características de rendimiento a lo largo del tiempo, proporcionando la estabilidad necesaria para aplicaciones prácticas.

Comprensión de los parámetros del proceso

Si bien los beneficios son claros, los parámetros específicos del tratamiento son innegociables para el éxito.

La importancia del tratamiento rápido

El protocolo estándar para BSnO es un tratamiento de corta duración (típicamente 30 segundos).

A diferencia de otros materiales que pueden requerir largos tiempos de remojo para inducir la recristalización, el BSnO se beneficia de un presupuesto térmico rápido. Esto sugiere que el objetivo es inducir una reorganización inmediata de la superficie y la red sin someter el sustrato o la película a un estrés térmico prolongado que podría causar problemas de difusión o degradación.

Control de precisión

La alta temperatura (900 °C) es significativamente más alta que las temperaturas de recocido utilizadas para muchos otros óxidos comunes (a menudo 300 °C-600 °C).

Esto indica que el BSnO requiere una energía térmica sustancial para superar las barreras de energía de activación para la reorganización atómica. El control preciso de esta temperatura es esencial para lograr las propiedades optoelectrónicas deseadas sin procesar en exceso la película.

Tomando la decisión correcta para su objetivo

Al integrar películas de BSnO en la fabricación de detectores, el paso de recocido define la calidad final de su sensor.

- Si su enfoque principal es la sensibilidad: Asegúrese de que la temperatura alcance los 900 °C completos para eliminar suficientemente los defectos de la red interna que amortiguan la respuesta de la señal.

- Si su enfoque principal es la uniformidad: Priorice el control preciso de la duración de 30 segundos para permitir la distribución de componentes sin saturar en exceso la película con calor.

Al adherirse estrictamente a este protocolo de alta temperatura y corta duración, transforma una película depositada en bruto en un componente de detección de alto rendimiento.

Tabla resumen:

| Parámetro del proceso | Valor objetivo | Objetivo principal |

|---|---|---|

| Temperatura de recocido | 900 °C | Superar la energía de activación para la reorganización atómica |

| Duración del proceso | 30 segundos | Presupuesto térmico rápido para prevenir el estrés del sustrato |

| Efecto del material | Reparación de la red | Eliminación de vacantes y defectos internos |

| Resultado del dispositivo | Alta sensibilidad | Transporte de carga mejorado y detección de señales |

| Impacto en la estabilidad | Termodinámico | Garantiza la fiabilidad a largo plazo y la coherencia del rendimiento |

Mejore su investigación de materiales con KINTEK

El procesamiento térmico de precisión es el puente entre una película en bruto y un detector de alto rendimiento. Con el respaldo de I+D y fabricación de expertos, KINTEK ofrece sistemas de mufla, tubo, rotativos, de vacío y CVD, todos diseñados para cumplir con la rigurosa precisión de 900 °C requerida para la optimización de películas delgadas de BSnO. Ya sea que necesite procesamiento térmico rápido o un horno de alta temperatura de laboratorio totalmente personalizable, nuestros equipos garantizan un calentamiento uniforme y resultados repetibles para sus materiales más sensibles.

¿Listo para lograr una estabilidad superior del dispositivo? ¡Contacte a KINTEK hoy mismo para una solución personalizada!

Guía Visual

Referencias

- Cunhua Xu, Wei Zheng. Boron tin oxide for filterless intrinsic-narrowband solar-blind ultraviolet detectors with tunable photoresponse peak from 231 to 275 nm. DOI: 10.1063/5.0174556

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- 2200 ℃ Horno de sinterización y tratamiento térmico en vacío de tungsteno

- Horno de sinterización al vacío para tratamiento térmico Horno de sinterización al vacío para alambre de molibdeno

- 1700℃ Horno de mufla de alta temperatura para laboratorio

La gente también pregunta

- ¿Por qué se integra un término de fuente de calor de combustión por difusión equivalente en la simulación del campo de temperatura del horno?

- ¿Cómo afecta el tratamiento térmico a la capa de encapsulación de TPU? Optimice la durabilidad y la unión de los sensores flexibles

- ¿Por qué se requiere una incubadora de temperatura constante para las pruebas de hongos de 10 semanas en bambú Moso? Garantizar la precisión de las pruebas

- ¿Cómo interactúan los sistemas de pulverización catódica y los procesos de levantamiento (lift-off)? Domina la fabricación de microdispositivos para mediciones ST-FMR

- ¿Cuál es la función principal de un horno de secado industrial para GBC? Lograr la estandarización y calidad del material

- ¿Cuál es la función principal de un horno de secado de laboratorio en la pirólisis de tallos de algodón? Garantizar la integridad de los datos

- ¿Cuál es el propósito de utilizar un instrumento de adsorción de nitrógeno líquido y el análisis BET? Caracterizar las nanohojas de RCM

- ¿Cómo beneficia la combinación de una atmósfera de nitrógeno y agitación magnética a la etapa de disolución? | KINTEK