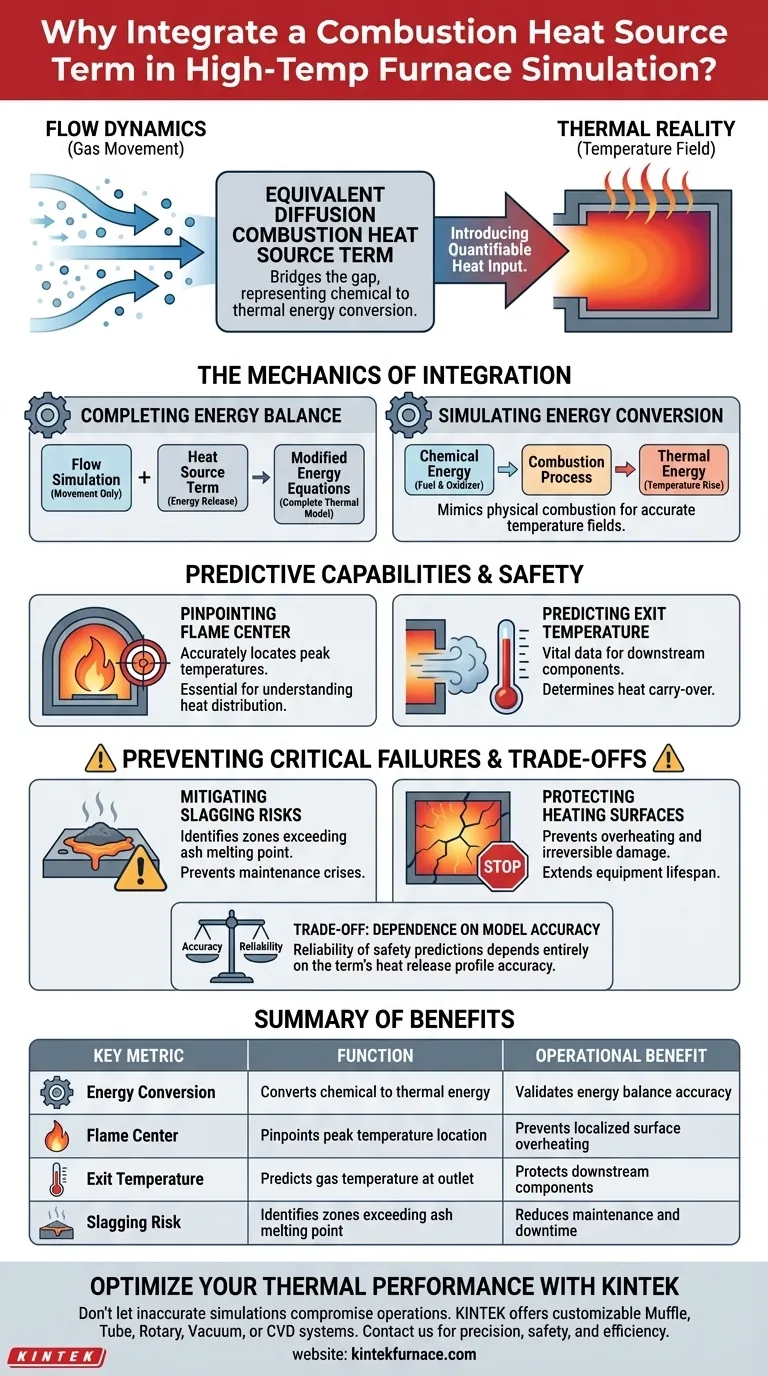

Para cerrar la brecha entre la dinámica de fluidos y la realidad térmica, se integra un término de fuente de calor de combustión por difusión equivalente en la simulación para representar matemáticamente la conversión de energía química en energía térmica. Al agregar este término a las ecuaciones de balance de energía, el modelo puede tener en cuenta el calor real liberado durante el proceso de combustión del gas, que es el principal impulsor del campo de temperatura del horno.

Al traducir las reacciones químicas en una entrada de calor cuantificable, este término fuente permite la predicción precisa del posicionamiento de la llama y las temperaturas de salida, sirviendo como una salvaguardia crítica contra la escorificación y los fallos del equipo.

La mecánica de la integración

Completando el balance de energía

Una simulación de flujo estándar calcula cómo se mueve el gas, pero no tiene en cuenta intrínsecamente la generación de calor.

El término de fuente de calor de combustión por difusión equivalente resuelve esto modificando las ecuaciones de balance de energía. Actúa como el motor matemático que introduce el calor liberado por la quema de combustible en el dominio computacional.

Simulación de la conversión de energía

La combustión es un proceso químico, pero las simulaciones térmicas se ocupan de las distribuciones de temperatura.

Este término fuente convierte efectivamente la energía química en energía térmica dentro del modelo. Permite que la simulación imite la realidad física de la combustión del gas, asegurando que el campo de temperatura refleje la liberación de energía real que ocurre dentro del horno.

Capacidades predictivas y seguridad operativa

Localización del centro de la llama

Una de las salidas más valiosas de esta integración es la capacidad de localizar el centro de la llama.

Saber exactamente dónde es más intensa la combustión es esencial para comprender la distribución del calor. El término fuente asegura que el modelo visualice con precisión dónde ocurren las temperaturas máximas en relación con las paredes del horno.

Predicción de la temperatura de salida del horno

La simulación utiliza este término para calcular la temperatura del gas al salir de la zona de combustión.

La predicción precisa de la temperatura de salida del horno es un punto de datos vital para los componentes posteriores. Determina cuánto calor se transporta a las etapas posteriores del proceso.

Prevención de fallos críticos

Mitigación de riesgos de escorificación

Los hornos de alta temperatura son propensos a la escorificación, donde las cenizas fundidas se acumulan en las superficies.

Al simular con precisión el campo de temperatura y la ubicación de la llama, los operadores pueden identificar zonas donde las temperaturas exceden el punto de fusión de las cenizas. Esta capacidad predictiva permite realizar ajustes para prevenir la acumulación de escoria antes de que se convierta en una crisis de mantenimiento.

Protección de las superficies de calentamiento

El sobrecalentamiento causa daños irreversibles a las superficies de calentamiento del horno.

La integración del término de fuente de calor proporciona los datos necesarios para garantizar que las temperaturas se mantengan dentro de los límites seguros de los materiales. Actúa como una herramienta preventiva para evitar el sobrecalentamiento de la superficie y extender la vida útil del equipo.

Comprensión de los compromisos

Dependencia de la precisión del modelo

El término se describe como un término de fuente "equivalente", lo que implica que es una representación de química compleja en lugar de una simulación molécula por molécula.

La fiabilidad de las predicciones de seguridad (escorificación y sobrecalentamiento) depende completamente de la precisión de este término. Si el perfil de liberación de calor se define incorrectamente en el término fuente, el centro de la llama predicho estará mal ubicado, lo que generará una falsa sensación de seguridad con respecto a las temperaturas de la superficie.

Tomando la decisión correcta para su simulación

Para maximizar el valor de su simulación de horno de alta temperatura, alinee su enfoque con sus objetivos operativos específicos:

- Si su enfoque principal es la seguridad del equipo: Asegúrese de que el término fuente refleje con precisión las condiciones de carga máxima para identificar correctamente las posibles zonas de sobrecalentamiento en las superficies de calentamiento.

- Si su enfoque principal es la reducción de mantenimiento: Utilice la temperatura de salida del horno predicha y los datos del centro de la llama para ajustar las operaciones específicamente para mantener las temperaturas locales por debajo de los umbrales de escorificación.

La integración precisa del término de fuente de combustión no es solo una necesidad matemática; es la base para una operación segura y eficiente del horno.

Tabla resumen:

| Métrica clave | Función en la simulación | Beneficio operativo |

|---|---|---|

| Conversión de energía | Convierte energía química en energía térmica | Valida la precisión del balance de energía |

| Centro de la llama | Localiza la ubicación de la temperatura máxima | Previene el sobrecalentamiento localizado de la superficie |

| Temperatura de salida | Predice la temperatura del gas en la salida del horno | Protege los componentes posteriores |

| Riesgo de escorificación | Identifica zonas que exceden el punto de fusión de las cenizas | Reduce el mantenimiento y el tiempo de inactividad |

Optimice su rendimiento térmico con KINTEK

No permita que simulaciones inexactas comprometan sus operaciones. KINTEK aprovecha décadas de I+D y fabricación expertas para ofrecer soluciones térmicas de alto rendimiento. Ya sea que necesite sistemas de mufla, tubulares, rotatorios, de vacío o CVD, nuestros hornos son totalmente personalizables para satisfacer sus requisitos únicos de laboratorio de alta temperatura.

Contáctenos hoy para discutir su proyecto y vea cómo nuestra tecnología avanzada de hornos garantiza precisión, seguridad y eficiencia para sus aplicaciones más exigentes.

Guía Visual

Referencias

- O. I. Varfolomeeva, D. A. Khvorenkov. Development of a universal model for numerical analysis of firebox processes in heat-generating plants. DOI: 10.30724/1998-9903-2025-27-6-171-186

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- Horno de tratamiento térmico al vacío de molibdeno

- 1200℃ Horno de tubo partido Horno de tubo de cuarzo de laboratorio con tubo de cuarzo

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- Horno de mufla de alta temperatura para descongelación y presinterización en laboratorio

- 2200 ℃ Horno de sinterización y tratamiento térmico en vacío de tungsteno

La gente también pregunta

- ¿Cuál es el propósito de tratar los polvos ADSC con hidrógeno? Purifique su material para una conductividad superior

- ¿Cuál es el propósito de calentar una solución precursora a 80 °C y agitar a 300 rpm? Lograr uniformidad de alta entropía

- ¿Cuál es la función de una lámina de grafito puro en una configuración de calentamiento híbrido por microondas? Asegure el revestimiento de Ni-BN puro

- ¿Cómo facilitan los viales con tapa de cuarzo la pirólisis del carbón de quitosano magnético? Domina las atmósferas reductoras localizadas

- ¿Cómo contribuye un sistema de infiltración por vacío y presión a los cuerpos verdes compuestos de Diamante/Cu? Lograr una densidad del 60%

- ¿Por qué se requiere un horno de vacío de laboratorio para la suspensión de GO? Preservación de la integridad química en la deshidratación de óxido de grafeno

- ¿Qué entorno termoquímico proporciona un reactor de flujo arrastrado? Simulación de la combustión industrial de biomasa

- ¿Por qué se emplea la tecnología de agitación electromagnética durante el proceso de fusión de las aleaciones de titanio-cobre (Ti-Cu)?