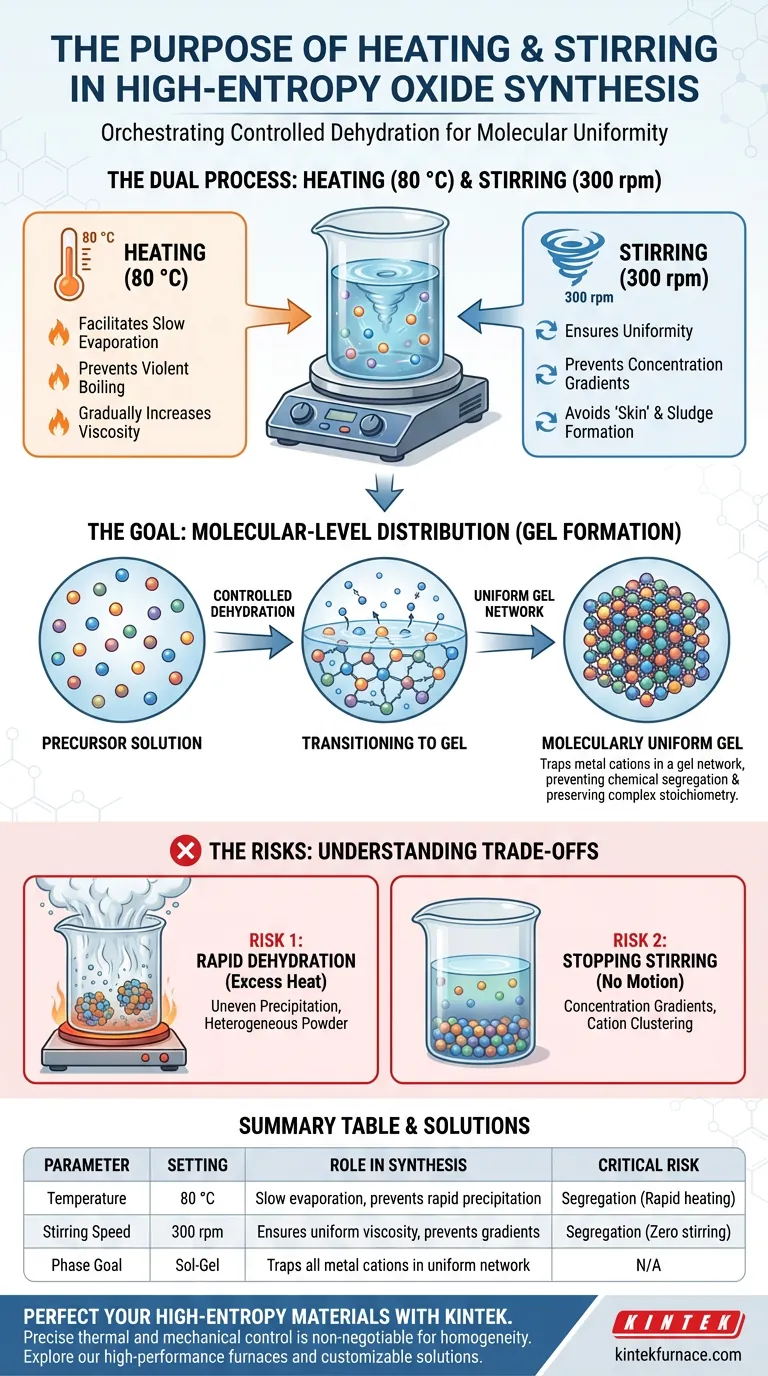

El propósito principal de calentar a 80 °C y mantener la agitación a 300 rpm es orquestar un proceso de deshidratación controlado que transforma una solución precursora en un gel uniforme. Este entorno específico facilita la lenta evaporación del disolvente, lo que aumenta gradualmente la viscosidad de la solución. Al gestionar esta transición cuidadosamente, se evita que los diferentes componentes metálicos se separen o precipiten prematuramente.

Los óxidos de alta entropía requieren la combinación precisa de múltiples elementos distintos, cada uno con diferentes comportamientos químicos. Este proceso de calentamiento y agitación asegura que todos los cationes metálicos queden atrapados en una red molecularmente uniforme, evitando que las diferencias de solubilidad arruinen la homogeneidad del material.

La Mecánica de la Formación de Gel

Facilitando la Evaporación Lenta

La temperatura de 80 °C sirve como motor para la evaporación sin inducir una ebullición violenta.

Esta entrada térmica permite que el disolvente abandone el sistema a un ritmo constante y manejable. Crea una transición gradual en lugar de un cambio de fase rápido, lo cual es esencial para mantener la estabilidad de la solución.

Aumentando la Viscosidad de la Solución

A medida que el disolvente se evapora, la concentración del soluto aumenta, lo que lleva a una mayor viscosidad.

La agitación mecánica a 300 rpm asegura que este aumento de viscosidad ocurra de manera uniforme en todo el recipiente. Evita la formación de una "piel" en la superficie o un lodo espeso en el fondo, asegurando que todo el volumen espese como una sola unidad.

Previniendo la Segregación Química

Abordando las Variaciones de Solubilidad

En la síntesis de alta entropía, se trabaja con múltiples cationes metálicos, cada uno con diferentes límites de solubilidad.

Sin agitación y calentamiento controlados, los elementos con menor solubilidad precipitarían (se separarían) de la solución primero. Esto daría como resultado un producto químicamente segregado donde los elementos se agrupan en lugar de mezclarse.

Logrando la Distribución a Nivel Molecular

El objetivo final de este proceso es atrapar los metales en una red de gel antes de que puedan separarse.

Al mantener la solución en movimiento y evaporar el disolvente lentamente, se obliga al sistema a congelarse en una "distribución molecularmente uniforme". La estructura del gel fija los elementos en su lugar en relación unos con otros, preservando la estequiometría compleja requerida para los óxidos de alta entropía.

Comprendiendo las Compensaciones

El Riesgo de Deshidratación Rápida

Si bien puede ser tentador aumentar la temperatura para acelerar la síntesis, hacerlo socava el proceso.

El calor excesivo provoca una rápida pérdida de disolvente, lo que desencadena una precipitación inmediata y desigual. Esto omite la fase de gelificación por completo y da como resultado un polvo heterogéneo que carece de las propiedades únicas de un óxido de alta entropía.

La Necesidad de Movimiento Constante

Detener la agitación para "dejar que la solución se asiente" es un error crítico en este contexto.

Si la agitación mecánica cesa, se formarán gradientes de concentración de inmediato. Esto permite que cationes específicos se agrupen, destruyendo la distribución aleatoria y uniforme que define los materiales de alta entropía.

Tomando la Decisión Correcta para su Objetivo

Para garantizar el éxito de la síntesis, debe priorizar la integridad de la red de gel sobre la velocidad de producción.

- Si su enfoque principal es la Homogeneidad del Material: Adhiérase estrictamente al régimen de 80 °C/300 rpm para asegurar que todos los cationes permanezcan mezclados a nivel molecular durante la transición de líquido a gel.

- Si su enfoque principal es la Consistencia del Proceso: Supervise visualmente los cambios de viscosidad; la agitación debe mantener un vórtice para prevenir la precipitación localizada a medida que la mezcla se espesa.

La calidad de un óxido de alta entropía se define por su desorden y uniformidad; este paso de calentamiento y agitación es el guardián que asegura que esas propiedades queden fijadas.

Tabla Resumen:

| Parámetro | Configuración | Función en la Síntesis |

|---|---|---|

| Temperatura | 80 °C | Facilita la lenta evaporación del disolvente sin ebullición; previene la precipitación rápida. |

| Velocidad de Agitación | 300 rpm | Asegura la viscosidad uniforme; previene gradientes de concentración y formación de piel superficial. |

| Objetivo de Fase | Sol-Gel | Transforma la solución en una red molecularmente uniforme que atrapa todos los cationes metálicos. |

| Riesgo Crítico | Segregación | El calentamiento rápido o la ausencia de agitación provocan la "precipitación" de elementos según la solubilidad. |

Perfeccione sus Materiales de Alta Entropía con KINTEK

El control térmico y mecánico preciso es la base de la síntesis exitosa de materiales avanzados. En KINTEK, entendemos que mantener temperaturas y velocidades de agitación exactas es innegociable para la homogeneidad de los óxidos de alta entropía.

Respaldados por I+D experto y fabricación de clase mundial, ofrecemos sistemas de alto rendimiento de Mufla, Tubo, Rotatorio, Vacío y CVD, junto con hornos de alta temperatura personalizables para laboratorios, adaptados a sus necesidades de investigación únicas. Asegure la consistencia del proceso y la distribución a nivel molecular en cada lote.

¿Listo para mejorar las capacidades de su laboratorio? ¡Contacte a KINTEK hoy mismo para una consulta sobre nuestras soluciones de calentamiento personalizables!

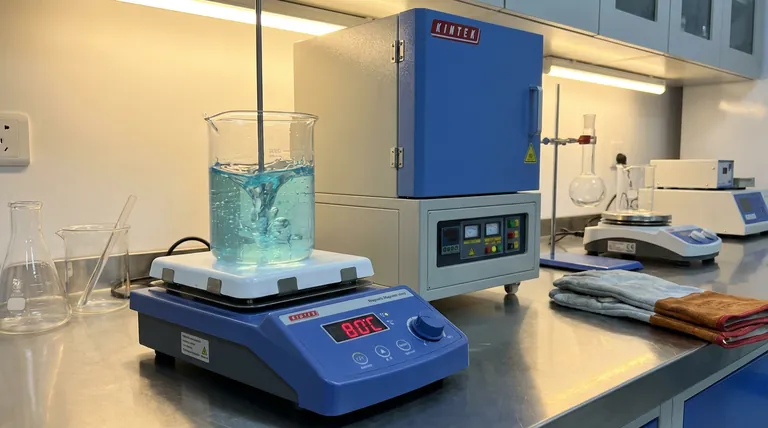

Guía Visual

Referencias

- Milad Zehtab Salmasi, Hua Song. Tuning High-Entropy Oxides for Oxygen Evolution Reaction Through Electrocatalytic Water Splitting: Effects of (MnFeNiCoX)3O4 (X = Cr, Cu, Zn, and Cd) on Electrocatalytic Performance. DOI: 10.3390/catal15090827

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 1400℃ Horno de mufla para laboratorio

- Horno de mufla de laboratorio con elevación inferior

- 1800℃ Horno de mufla de alta temperatura para laboratorio

- 1700℃ Horno de mufla de alta temperatura para laboratorio

- Horno de mufla de alta temperatura para descongelación y presinterización en laboratorio

La gente también pregunta

- ¿Cuál es el mecanismo del tratamiento de solución en aleaciones de Cu-Cr-Zr-La? Domina el ciclo térmico para aleaciones de alta resistencia

- ¿Cuáles son las ventajas técnicas de los hornos de secado al vacío para separadores de CeO2? Protege las nanoestructuras y mejora la estabilidad

- ¿Cuál es la función de una lámina de grafito puro en una configuración de calentamiento híbrido por microondas? Asegure el revestimiento de Ni-BN puro

- ¿Cuáles son las ventajas clave de usar un horno de recocido? Mejore la calidad del material y la eficiencia de fabricación

- ¿Qué papel juega un horno de alta temperatura en el proceso de sellado? Control Térmico de Precisión para el Sellado de Fibra

- ¿Por qué es esencial un desecador de vacío para estudiar la porosidad de los geopolímeros? Lograr una caracterización precisa del material

- ¿Cómo se cuantifica la influencia de la temperatura de permeación en la dureza del acero? Modelado de Precisión para Nitruración por Plasma

- ¿Cómo garantizan los hornos de recocido a alta temperatura el equilibrio en las aleaciones Bi2Se3-Nd2Se3? Soluciones Expertas de Control Térmico