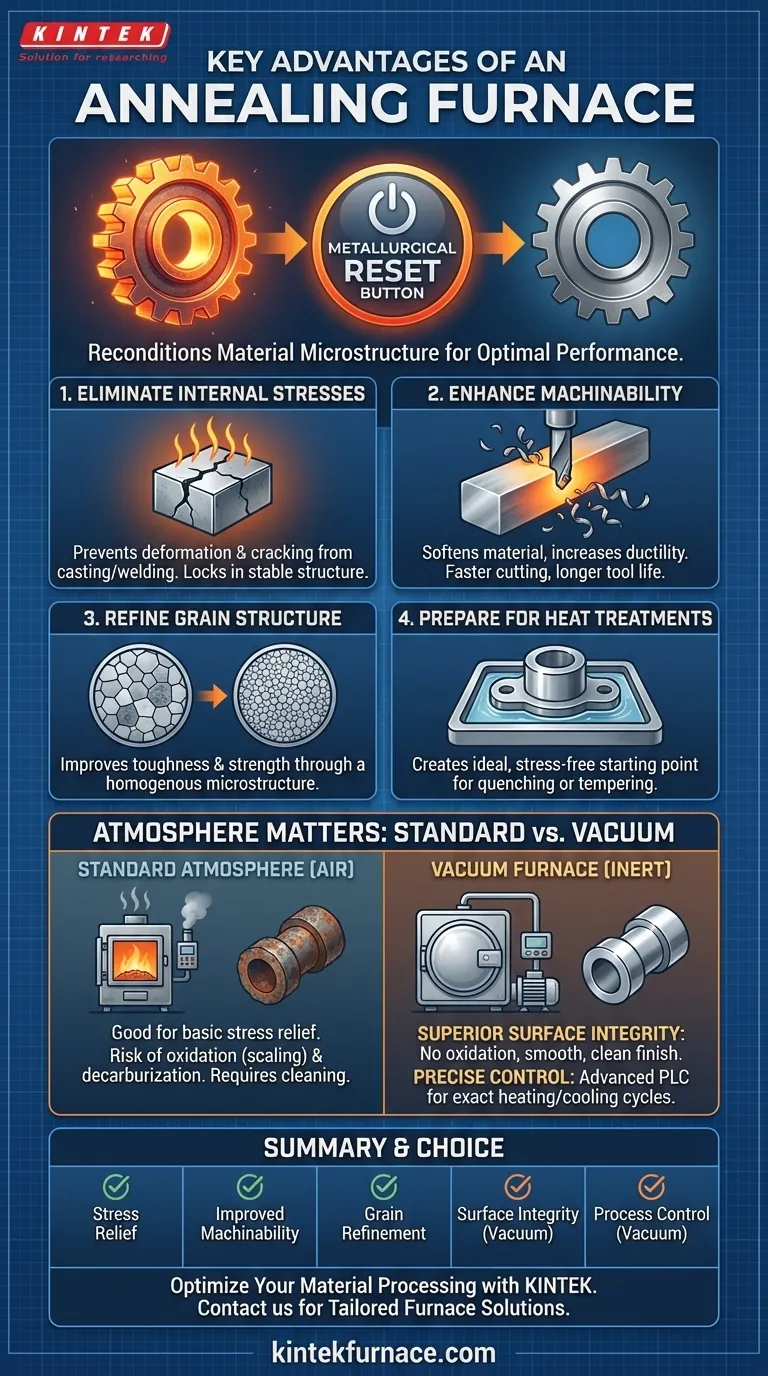

En esencia, un horno de recocido se utiliza para alterar fundamentalmente la estructura interna de un material con el fin de aliviar tensiones, mejorar la blandura y la ductilidad, y refinar su estructura de grano. Este proceso corrige los defectos estructurales introducidos durante las etapas de fabricación como la fundición o la soldadura, haciendo que el material sea más fácil de trabajar y más predecible en su aplicación final.

El verdadero valor de un horno de recocido no reside solo en lo que hace —ablandar el metal—, sino en por qué lo hace. Sirve como un botón de reinicio metalúrgico crítico, corrigiendo los daños internos de las etapas de fabricación previas y preparando el material para un rendimiento óptimo en procesos posteriores.

El Propósito Central: Reacondicionamiento de la Microestructura del Material

El recocido no es una acción única, sino un proceso controlado de calentamiento y enfriamiento. Su función principal es manipular la estructura cristalina del material, conocida como su microestructura, para lograr propiedades deseables.

Eliminación de Tensiones Internas

Procesos como la fundición, el forjado, el laminado y la soldadura introducen tensiones internas significativas en un material. Si no se tratan, estas tensiones pueden provocar deformaciones inesperadas, alabeos o incluso agrietamientos con el tiempo.

Un horno de recocido calienta el material a una temperatura específica donde sus átomos pueden reorganizarse en un estado más estable y de menor energía. El enfriamiento lento controlado luego "fija" esta estructura libre de tensiones.

Ablandamiento para una Maquinabilidad Mejorada

Los materiales duros y quebradizos son difíciles y caros de cortar, taladrar o dar forma. Esto aumenta el desgaste de la herramienta y puede comprometer la calidad de la pieza terminada.

El recocido ablanda el material y aumenta su ductilidad, mejorando drásticamente su maquinabilidad. Esto permite velocidades de corte más rápidas, una vida útil de la herramienta más larga y un mejor acabado superficial, lo que reduce directamente los costos de fabricación.

Refinamiento de la Estructura de Grano

Las propiedades mecánicas de un metal, como su tenacidad y resistencia, están directamente ligadas al tamaño y la uniformidad de sus granos cristalinos. Los granos gruesos o inconsistentes pueden crear puntos de debilidad.

El proceso de recocido puede adaptarse para refinar la estructura de grano, lo que resulta en un material más homogéneo y robusto con propiedades mecánicas mejoradas.

Preparación para Tratamientos Térmicos Posteriores

El recocido es a menudo un paso intermedio. Se utiliza para crear una microestructura uniforme y libre de tensiones que proporciona el punto de partida ideal para tratamientos térmicos finales como el temple o el revenido, que imparten dureza y resistencia. Sin un recocido adecuado previo, estos procesos posteriores serían mucho menos efectivos y predecibles.

El Impacto del Entorno: Recocido en Aire vs. en Vacío

La atmósfera dentro del horno juega un papel crítico en la calidad final de la pieza de trabajo. Esta es la distinción principal entre los hornos de atmósfera estándar y los modernos hornos de vacío.

El Enfoque Estándar: Hornos de Atmósfera

En un horno estándar, el material se calienta en presencia de aire o una mezcla de gases controlada. Si bien es eficaz para lograr los cambios microestructurales descritos anteriormente, este entorno permite reacciones en la superficie del material.

Esto puede resultar en oxidación (formación de cascarilla) y descarburación (pérdida de carbono de la superficie de los aceros), lo que puede requerir procesos de limpieza secundarios como el chorreado con arena o el decapado.

La Ventaja del Vacío: Integridad Superficial Superior

Un horno de recocido al vacío elimina prácticamente todos los gases atmosféricos de la cámara de calentamiento. Este ambiente inerte previene completamente las reacciones superficiales.

El resultado es una pieza de trabajo con una superficie lisa, brillante y limpia, libre de oxidación. Esto es crítico para componentes de alto valor donde el acabado superficial es primordial, ya que elimina la necesidad de limpiezas secundarias costosas y que consumen mucho tiempo.

La Ventaja del Vacío: Control de Procesos Inigualable

Los hornos de vacío modernos están equipados con sistemas avanzados de PLC (Controlador Lógico Programable). Estos proporcionan un control excepcionalmente preciso sobre las velocidades de calentamiento, los tiempos de mantenimiento y los perfiles de enfriamiento.

Este nivel de control asegura una alta repetibilidad de lote a lote y permite la ejecución de ciclos de recocido complejos para cumplir con requisitos de propiedades de material muy específicos.

Entendiendo las Compensaciones

Aunque es potente, el recocido es un proceso con objetivos y limitaciones específicas. Comprender su lugar en relación con otros tratamientos térmicos es clave para usarlo de manera efectiva.

Recocido vs. Normalizado vs. Revenido

Estos términos a menudo se confunden, pero describen procesos distintos. El recocido produce el estado más blando y dúctil mediante un enfriamiento muy lento. El normalizado utiliza enfriamiento por aire para crear un estado más duro y resistente. El revenido es un proceso de baja temperatura utilizado para reducir la fragilidad de una pieza templada. Elegir el correcto depende completamente de las propiedades finales deseadas.

El Costo de una Superficie Perfecta

Un horno de vacío proporciona una calidad superficial y un control de proceso superiores, pero representa una inversión de capital más alta en comparación con un horno de atmósfera estándar. La decisión de usar un horno de vacío debe justificarse por la necesidad de un acabado superficial impecable y la evitación de operaciones de limpieza secundarias.

El Tiempo de Ciclo es un Factor

El enfriamiento controlado y lento requerido para un recocido completo consume inherentemente tiempo. Esto puede ser un cuello de botella en entornos de producción de alto volumen. El tiempo de ciclo debe tenerse en cuenta en el flujo de trabajo de fabricación general.

Tomando la Decisión Correcta para su Objetivo

La selección del proceso de recocido apropiado depende de sus requisitos técnicos y comerciales específicos.

- Si su enfoque principal es el alivio de tensiones rentable y la maquinabilidad mejorada donde el acabado superficial no es crítico: Un horno de recocido de atmósfera estándar es una solución práctica y efectiva.

- Si su enfoque principal es lograr una superficie impecable y libre de oxidación para una pieza terminada: Un horno de recocido al vacío es la opción superior, ya que elimina la necesidad de limpieza secundaria.

- Si su enfoque principal es preparar un material con máxima uniformidad para un proceso posterior crítico: El control preciso y la repetibilidad de un horno moderno controlado por PLC son esenciales.

Al comprender estos principios fundamentales, puede aprovechar eficazmente el recocido para mejorar la calidad de su material, optimizar su proceso de fabricación y producir un producto final más fiable.

Tabla Resumen:

| Ventaja | Descripción |

|---|---|

| Alivio de Tensiones | Elimina tensiones internas de la fabricación para prevenir deformaciones y agrietamientos. |

| Maquinabilidad Mejorada | Ablanda los materiales para facilitar el corte, reduciendo el desgaste de las herramientas y los costos. |

| Refinamiento del Grano | Mejora las propiedades mecánicas creando una microestructura uniforme y robusta. |

| Integridad Superficial | El recocido al vacío previene la oxidación y descarburación para acabados impecables. |

| Control del Proceso | Los sistemas PLC aseguran ciclos de calentamiento y enfriamiento precisos y repetibles. |

¿Listo para optimizar su procesamiento de materiales con soluciones avanzadas de recocido? En KINTEK, aprovechamos una I+D excepcional y la fabricación interna para proporcionar a diversos laboratorios soluciones de hornos de alta temperatura, incluyendo hornos de mufla, tubulares, rotatorios, de vacío y atmósfera, y sistemas CVD/PECVD. Nuestra sólida capacidad de personalización profunda garantiza que satisfacemos con precisión sus requisitos experimentales únicos, brindando una mayor eficiencia y fiabilidad. Contáctenos hoy para discutir cómo nuestras soluciones de hornos personalizadas pueden beneficiar sus aplicaciones específicas.

Guía Visual

Productos relacionados

- 1700℃ Horno de atmósfera de nitrógeno inerte controlada

- Horno de sinterización de tratamiento térmico al vacío con presión para sinterización al vacío

- 1400℃ Horno de atmósfera de nitrógeno inerte controlada

- 1200℃ Horno de atmósfera inerte de nitrógeno controlada

- Pequeño horno de tratamiento térmico al vacío y sinterización de alambre de tungsteno

La gente también pregunta

- ¿Cómo protegen el argón y el nitrógeno las muestras en hornos de vacío? Optimice su proceso térmico con el gas adecuado

- ¿Cuáles son los principales gases inertes utilizados en los hornos de vacío? Optimice su proceso de tratamiento térmico

- ¿Pueden los hornos de resistencia de tipo caja de alta temperatura controlar la atmósfera? Desbloquee la precisión en el procesamiento de materiales

- ¿Cuáles son las perspectivas de desarrollo de los hornos de caja de atmósfera en la industria aeroespacial? Desbloquee el procesamiento avanzado de materiales para la innovación aeroespacial

- ¿Qué es un horno mufla de protección atmosférica? Desbloquee el tratamiento térmico preciso en entornos controlados