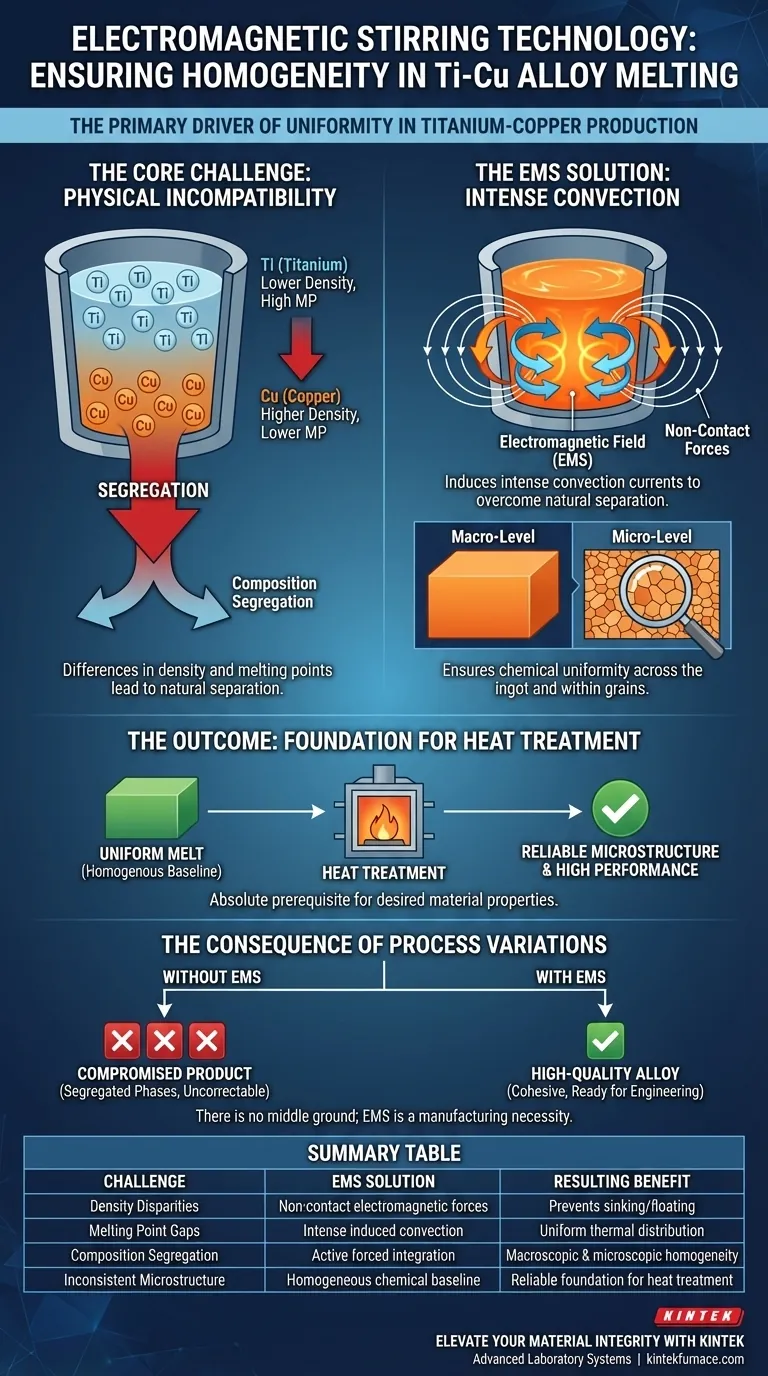

La tecnología de agitación electromagnética es el principal impulsor de la homogeneidad en la producción de aleaciones de titanio-cobre (Ti-Cu). Emplea fuerzas sin contacto para generar una convección intensa dentro del baño de fusión, neutralizando eficazmente la segregación natural causada por las diferencias significativas de densidad y puntos de fusión entre los dos metales. Al garantizar la uniformidad química tanto a nivel macroscópico como microscópico, esta tecnología crea la base esencial requerida para procesos posteriores de tratamiento térmico exitosos.

Conclusión clave: Sin la agitación electromagnética, las disparidades físicas entre el titanio y el cobre provocan una grave segregación de la composición. La tecnología fuerza la convección necesaria para garantizar una estructura química uniforme, que es el requisito previo absoluto para lograr las microestructuras deseadas durante el procesamiento posterior.

El Desafío Central: Incompatibilidad Física

Para comprender la necesidad de esta tecnología, primero hay que entender la dificultad inherente de combinar estos elementos específicos.

Disparidades de Densidad y Punto de Fusión

El titanio y el cobre poseen características físicas fundamentalmente diferentes. Tienen densidades y puntos de fusión distintos que no se alinean naturalmente durante el proceso de fusión.

El Riesgo de Segregación de la Composición

Si se deja a un proceso de fusión pasivo, estas diferencias físicas hacen que los elementos se separen. Este fenómeno, conocido como segregación de la composición, da como resultado una aleación en la que los dos metales no están distribuidos uniformemente.

Cómo la Agitación Electromagnética Resuelve el Problema

La agitación electromagnética (EMS) va más allá de la fusión pasiva para forzar activamente la integración de los componentes de la aleación.

Generación de Fuerzas sin Contacto

La tecnología utiliza campos electromagnéticos para aplicar fuerza al metal fundido sin contacto físico. Esto elimina la necesidad de agitadores mecánicos que podrían introducir contaminantes o fallar bajo altas temperaturas.

Inducción de Convección Intensa

Estas fuerzas sin contacto generan corrientes de convección intensa dentro del baño de fusión. Este movimiento forzado mezcla físicamente los elementos pesados y ligeros, superando su tendencia natural a separarse.

El Resultado: Uniformidad y Preparación del Proceso

El objetivo final de emplear EMS es preparar el material para las etapas finales de fabricación.

Logro de la Homogeneidad Macroscópica y Microscópica

La convección asegura que la composición química sea uniforme en todo el lingote (macroscópico) y dentro de la propia estructura del grano (microscópico). Esto elimina puntos débiles o áreas inconsistentes dentro de la aleación.

Base para el Tratamiento Térmico

Una fusión uniforme no es el paso final; es una línea de base. Esta uniformidad química proporciona una base consistente para el tratamiento térmico posterior. Sin una mezcla homogénea, el tratamiento térmico no puede producir la microestructura confiable deseada.

La Consecuencia de las Variaciones del Proceso

Si bien EMS es una herramienta poderosa, es importante comprender la naturaleza binaria de su aplicación en este contexto.

El Compromiso de la Omisión

No existe un "punto intermedio" efectivo para mezclar aleaciones Ti-Cu. Omitir la convección intensa da como resultado un producto comprometido con fases segregadas que ninguna cantidad de post-procesamiento o tratamiento térmico puede corregir. El uso de EMS no es simplemente una mejora; es una necesidad de fabricación para esta combinación específica de aleación.

Tomar la Decisión Correcta para su Objetivo

Al evaluar la producción o especificación de aleaciones Ti-Cu, comprender el papel del proceso de fusión es fundamental para el control de calidad.

- Si su enfoque principal es la Integridad del Material: Asegúrese de que el proceso de fabricación utilice explícitamente la agitación electromagnética para garantizar la eliminación de la segregación de la composición.

- Si su enfoque principal es el Procesamiento Posterior: Reconozca que el éxito de sus protocolos de tratamiento térmico depende totalmente de la uniformidad química lograda durante la fusión inicial a través de la convección inducida.

La agitación electromagnética transforma una mezcla físicamente incompatible en una aleación cohesiva y de alto rendimiento lista para aplicaciones de ingeniería avanzadas.

Tabla Resumen:

| Desafío en la Fusión Ti-Cu | Solución EMS | Beneficio Resultante |

|---|---|---|

| Disparidades de Densidad | Fuerzas electromagnéticas sin contacto | Previene el hundimiento/flotación de elementos |

| Brechas de Punto de Fusión | Convección inducida intensa | Distribución térmica uniforme |

| Segregación de la Composición | Integración forzada activa | Homogeneidad macroscópica y microscópica |

| Microestructura Inconsistente | Base química homogénea | Base confiable para el tratamiento térmico |

Mejore la Integridad de su Material con KINTEK

No permita que la segregación de la composición comprometa el rendimiento de su aleación. Los sistemas de laboratorio avanzados de KINTEK están diseñados para manejar los desafíos de materiales más exigentes. Respaldados por I+D experta y fabricación de clase mundial, ofrecemos sistemas de mufla, tubo, rotatorios, de vacío y CVD, así como hornos especializados de alta temperatura, todos totalmente personalizables según sus necesidades únicas de investigación o producción.

Ya sea que esté refinando aleaciones Ti-Cu o desarrollando cerámicas de próxima generación, nuestras soluciones de calentamiento de precisión garantizan la uniformidad que su aplicación exige. Contáctenos hoy mismo para discutir los requisitos de su horno personalizado y vea cómo podemos optimizar los resultados de su procesamiento térmico.

Guía Visual

Referencias

- Daisy Rabbitt. Antimicrobial Titanium–Copper Alloys: The Role of Microstructure in Arc‐Melted Compositions. DOI: 10.1002/adem.202500347

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- Horno de mufla de alta temperatura para descongelación y presinterización en laboratorio

- 1200℃ Horno de tubo partido Horno de tubo de cuarzo de laboratorio con tubo de cuarzo

- Horno tubular vertical de cuarzo para laboratorio Horno tubular

- 1400℃ Horno de mufla para laboratorio

La gente también pregunta

- ¿Cómo funciona un horno de laboratorio? Domine los principios de calentamiento para su laboratorio

- Pirólisis Flash vs. TGA: ¿Cuál es mejor para evaluar el RDF como agente reductor en un alto horno?

- ¿Cuál es el mecanismo operativo de un horno de reducción y fusión (SRF)? Optimice su proceso metalúrgico HAlMan

- ¿Cuál es la función principal de un horno de vacío para precursores de catalizadores a base de Mo? Garantiza la pureza y la integridad de los poros

- ¿Por qué el control de temperatura y presión son críticos para las láminas de electrodo V-NbOPO4@rGO? Optimice el rendimiento de su batería

- ¿Cuál es el propósito del presecado de las materias primas de SiO2 a 400 grados Celsius? Asegurar una síntesis estequiométrica precisa

- ¿Por qué es necesario que el equipo de sinterización tenga un control de alta velocidad de enfriamiento para el 17-4 PH? Domina tu metalurgia

- ¿Por qué la zona de precalentamiento de un horno de viga móvil es fundamental para las placas revestidas de titanio/acero? Minimizar el estrés térmico