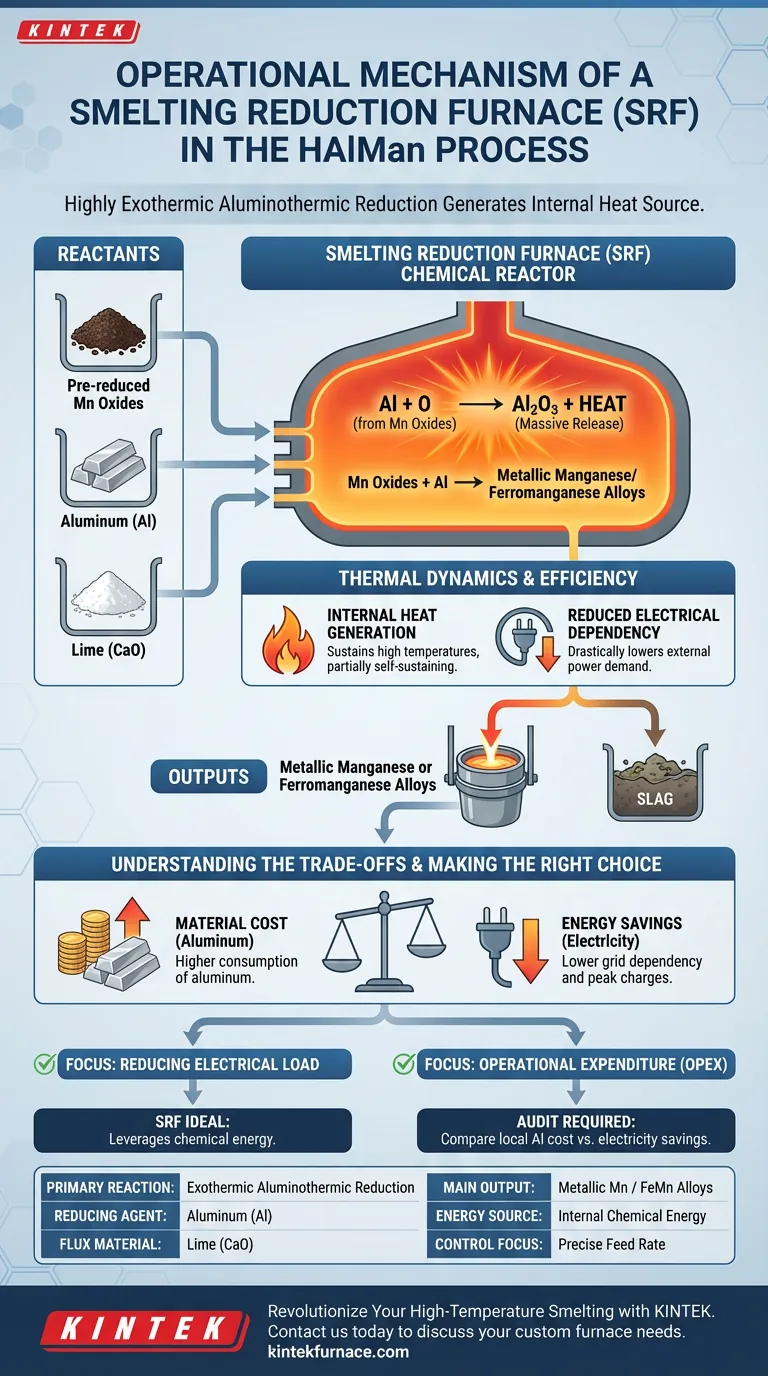

El mecanismo operativo del Horno de Reducción y Fusión (SRF) se centra en una reacción de reducción aluminotérmica altamente exotérmica. Al introducir aluminio y cal a óxidos de manganeso pre-reducidos, el horno convierte estos óxidos en manganeso metálico o aleaciones de ferromanganeso, generando su propia fuente de calor interna.

El SRF se diferencia por utilizar la energía química liberada durante la oxidación del aluminio para impulsar el proceso de fusión. Este enfoque transforma el horno en un reactor químico que mantiene sus propias altas temperaturas, reduciendo significativamente la dependencia de la energía eléctrica externa.

La Mecánica de la Reducción Aluminotérmica

El Papel de los Reactivos

El proceso comienza con la adición precisa de aluminio y cal al horno que contiene óxidos de manganeso pre-reducidos.

El aluminio actúa como el agente reductor principal, despojando de oxígeno a los óxidos de manganeso. La cal actúa como fundente, probablemente ayudando en la formación de escoria y en la gestión de impurezas durante la separación del metal.

Liberación de Energía Química

El motor principal de este mecanismo es la reacción entre el aluminio y el oxígeno.

Esta interacción es intensamente exotérmica, lo que significa que libera una gran cantidad de energía química en forma de calor. Esta liberación de energía no es solo un subproducto; es el motor principal para mantener el entorno térmico dentro del recipiente.

Transformación a Aleación

Bajo estas condiciones de alta temperatura, se rompen los enlaces químicos que mantienen unidos los óxidos de manganeso.

El resultado es la reducción completa de los óxidos a manganeso metálico o, dependiendo de los insumos específicos, aleaciones de ferromanganeso. Este metal líquido se asienta en el fondo del horno para su colada.

Dinámica Térmica y Eficiencia

Generación de Calor Interno

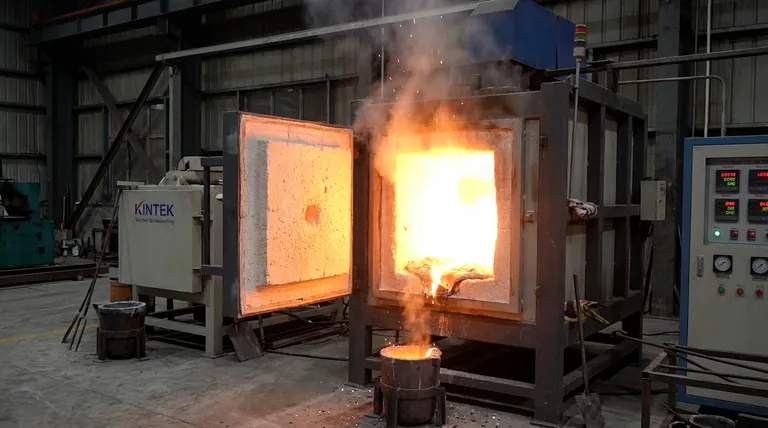

A diferencia de los hornos tradicionales que dependen en gran medida de arcos eléctricos o inducción para generar calor, el SRF aprovecha la reacción misma.

El calor generado por la reacción aluminotérmica es suficiente para mantener las altas temperaturas requeridas para la fusión. Esto hace que el proceso sea parcialmente autosostenible desde una perspectiva térmica.

Menor Dependencia Eléctrica

Debido a que la reacción química proporciona una parte sustancial de la energía térmica necesaria, la demanda de energía eléctrica externa se reduce drásticamente.

Este cambio operativo permite a la instalación desacoplar los costos de producción de los volátiles precios del mercado eléctrico, confiando en cambio en el potencial químico de los materiales de entrada.

Comprender las Compensaciones

Si bien los beneficios termodinámicos son claros, este mecanismo introduce consideraciones operativas específicas con respecto a los costos de los insumos.

Costo de Materiales vs. Ahorro de Energía

La principal compensación en este mecanismo es el intercambio del costo eléctrico por el costo de los materiales.

Aunque se ahorra significativamente en electricidad, el proceso requiere un consumo continuo de aluminio, que generalmente es un producto más caro que los reductores a base de carbono. La viabilidad económica del SRF depende de la diferencia de precios entre la electricidad industrial y el aluminio.

Control del Proceso

Las reacciones aluminotérmicas son rápidas e intensas.

Los operadores deben mantener un control preciso sobre la tasa de alimentación de aluminio y cal para evitar fugas térmicas o reducción incompleta, lo que exige un monitoreo riguroso del proceso en comparación con métodos calentados eléctricamente más lentos.

Tomando la Decisión Correcta para su Objetivo

Al evaluar el SRF del proceso HAlMan para sus operaciones, considere sus restricciones de recursos principales.

- Si su enfoque principal es reducir la carga eléctrica: El SRF es ideal ya que aprovecha la energía química para minimizar la dependencia de la red y los cargos por picos de potencia.

- Si su enfoque principal es el gasto operativo (OPEX): Debe auditar cuidadosamente el costo local del suministro de aluminio frente a los ahorros proyectados en electricidad para garantizar un margen positivo.

El SRF representa un cambio de la metalurgia impulsada eléctricamente a la termodinámica impulsada químicamente, ofreciendo alta eficiencia térmica para operadores con acceso a aluminio rentable.

Tabla Resumen:

| Característica | Detalle Operativo del SRF |

|---|---|

| Reacción Principal | Reducción Aluminotérmica Exotérmica |

| Agente Reductor | Aluminio (Al) |

| Material Fundente | Cal (CaO) para gestión de escoria |

| Salida Principal | Manganeso Metálico o Aleaciones de Ferromanganeso |

| Fuente de Energía | Energía química interna (reduce la dependencia eléctrica) |

| Enfoque de Control | Tasa de alimentación precisa para gestionar la rápida liberación térmica |

Revolucione su Fusión a Alta Temperatura con KINTEK

Maximice su eficiencia metalúrgica y reduzca la dependencia de la red con tecnología avanzada de hornos. Respaldado por I+D experto y fabricación de clase mundial, KINTEK ofrece sistemas de alto rendimiento de Mufla, Tubo, Rotatorio, Vacío y CVD, junto con hornos especializados de alta temperatura para laboratorio, todos totalmente personalizables para su proceso HAlMan específico o requisitos de fusión.

Ya sea que esté escalando la reducción aluminotérmica o necesite un control térmico preciso para el desarrollo de aleaciones, nuestro equipo de ingeniería está listo para ofrecerle la solución que necesita. Contáctenos hoy mismo para discutir sus necesidades de hornos personalizados y optimizar el rendimiento de su producción.

Guía Visual

Referencias

- Lu, Shao-Lun, Max-Planck-Institut für Nachhaltige Materialien. Making High Mn Steel by Sustainable Ferromanganese Pre-alloy for Cryogenic Applications. DOI: 10.5281/zenodo.17520990

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- Horno de mufla de alta temperatura para descongelación y presinterización en laboratorio

- 1400℃ Horno de mufla para laboratorio

- Horno de atmósfera controlada con cinta de malla Horno de atmósfera inerte de nitrógeno

- 1700℃ Horno de mufla de alta temperatura para laboratorio

- Horno de sinterización de tratamiento térmico al vacío con presión para sinterización al vacío

La gente también pregunta

- ¿Por qué se comparan diferentes métodos de enfriamiento para el rendimiento de postes de PRFV después de un incendio? Evaluar el choque térmico y los riesgos de seguridad

- ¿Cuál es el papel del equipo de control de temperatura en el procesamiento del acero 60Si2CrV? Garantizar la dureza y la longevidad

- ¿Por qué se seleccionan temperaturas específicas de 848 K, 898 K y 948 K para la oxidación térmica de la aleación Ti-6Al-4V ELI?

- ¿Qué papel juega un horno de sinterización rápida tipo banda en la formación de contactos metálicos? Optimice la eficiencia de las células solares

- ¿Cómo facilita un horno de secado por chorro las propiedades superamfóbicas de los aerogeles SAMS? Control esencial del calor

- ¿Cuál es la función principal de un horno de vacío para precursores de catalizadores a base de Mo? Garantiza la pureza y la integridad de los poros

- ¿Cómo funciona un horno de lote y cuáles son sus ventajas? Aumente la precisión y la flexibilidad en el tratamiento térmico

- ¿Cuáles son las ventajas del Sinterizado por Plasma de Chispa (SPS) para la unión por difusión? Precisión en la Difusión Atómica