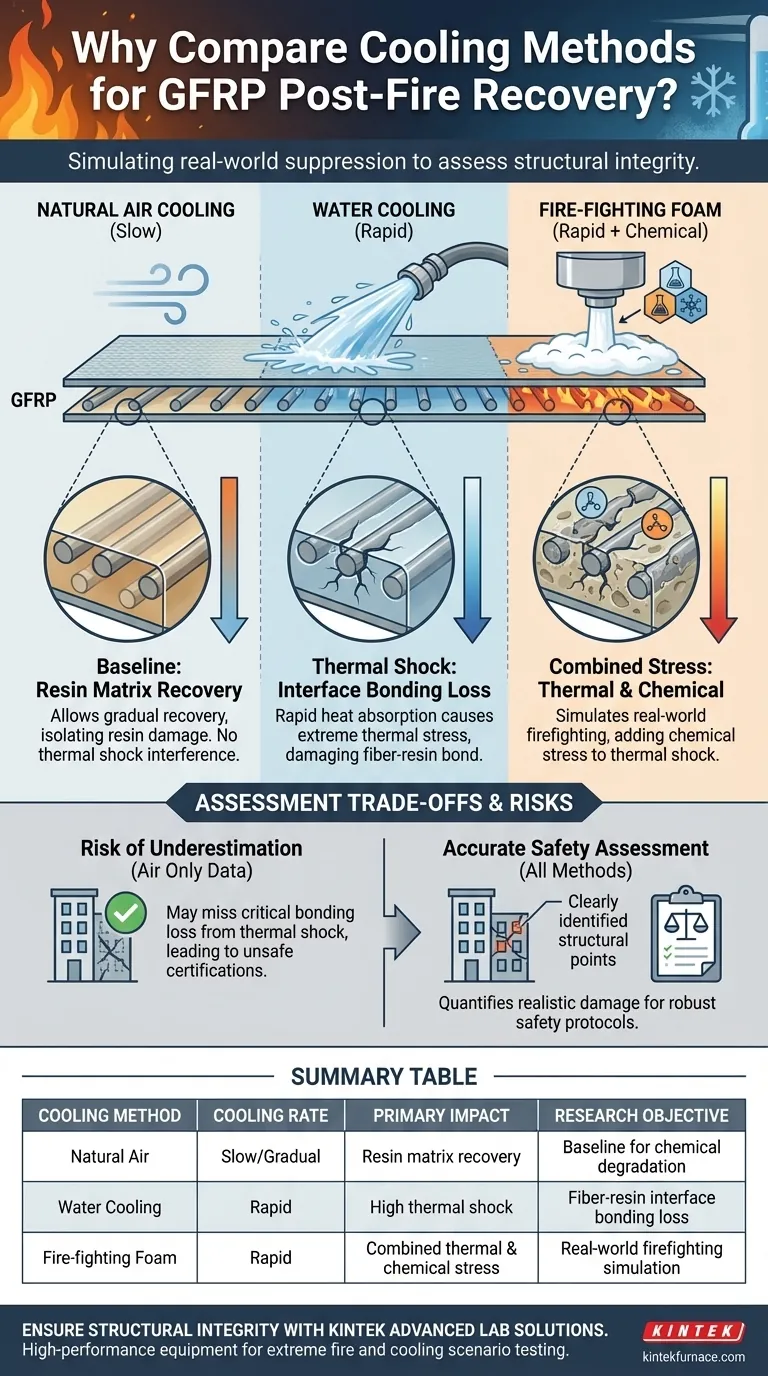

Comparar distintos métodos de enfriamiento es esencial porque simula la amplia gama de escenarios de supresión de incendios del mundo real a los que se enfrentan los materiales estructurales. Al evaluar el Polímero Reforzado con Fibra de Vidrio (PRFV) frente al aire natural, el agua y la espuma de lucha contra incendios, los investigadores pueden distinguir entre el daño causado por el enfriamiento gradual y el choque térmico extremo asociado con la lucha activa contra incendios. Esta comparación permite un análisis preciso de cómo las diferentes velocidades de enfriamiento afectan la matriz de resina y la unión crítica de la interfaz fibra-resina.

Si bien el fuego causa el daño estructural inicial, el método utilizado para extinguirlo crea efectos secundarios que son igualmente críticos. Comprender la diferencia entre el enfriamiento lento y el choque térmico rápido es vital para evaluar con precisión la seguridad residual de las estructuras de PRFV.

Simulación de la supresión de incendios en el mundo real

Replicación de efectos secundarios

Un evento de incendio implica más que solo calor; implica la intervención utilizada para detenerlo.

La comparación de los medios de enfriamiento permite a los investigadores simular los efectos secundarios de la supresión de incendios. Esto garantiza que las evaluaciones de seguridad tengan en cuenta las condiciones reales que enfrenta un edificio durante una emergencia, en lugar de solo una curva de calentamiento teórica.

Más allá de las llamas

Las pruebas de calor estándar a menudo asumen un período de enfriamiento natural. Sin embargo, los incendios reales suelen suprimirse de forma agresiva.

Para crear pautas de seguridad válidas, los investigadores deben comprender cómo la introducción repentina de agentes supresores como el agua o la espuma altera la recuperación del material en comparación con un edificio que se quema y se enfría de forma natural.

Análisis del impacto de las velocidades de enfriamiento

Enfriamiento por aire natural: la línea de base

El enfriamiento por aire natural sirve como control para el "enfriamiento lento".

Este método permite a los investigadores aislar y estudiar el daño en la matriz de resina. Al permitir que el material regrese gradualmente a la temperatura ambiente, los científicos pueden observar la recuperación gradual del daño en la matriz de resina sin la interferencia de un estrés físico repentino.

Agua y espuma: rápida absorción de calor

El agua y la espuma de lucha contra incendios funcionan mediante la rápida absorción de calor.

Estos métodos inducen un "enfriamiento rápido", lo que hace que la temperatura del PRFV descienda casi instantáneamente. Esto proporciona datos sobre cómo se comporta el material cuando se somete a gradientes térmicos máximos.

Estrés térmico en la interfaz

El enfriamiento rápido con agua y espuma genera un estrés térmico extremo.

Este estrés se dirige específicamente a la resistencia de la unión de la interfaz fibra-resina. El análisis de este daño es crucial porque una pérdida de resistencia de la unión puede comprometer la integridad estructural del PRFV, incluso si el exterior parece relativamente intacto.

Comprensión de las compensaciones en la evaluación

El riesgo de subestimación

Depender únicamente de los datos de enfriamiento por aire natural puede llevar a subestimaciones peligrosas del daño.

Una estructura que se enfría lentamente puede retener ciertas propiedades mecánicas que se destruyen durante el choque térmico de la supresión con agua. Excluir las pruebas de enfriamiento rápido podría resultar en certificaciones de seguridad para edificios que en realidad están estructuralmente comprometidos.

Distinción de tipos de estrés

Es difícil separar el daño químico del daño físico sin comparación.

Al comparar agentes químicamente activos (espuma) con agentes físicos (agua) y agentes pasivos (aire), los investigadores pueden identificar mejor si la falla se debe a la degradación química o puramente a la física de la contracción térmica.

Tomar la decisión correcta para su objetivo

Al diseñar protocolos de seguridad o evaluar el rendimiento de los materiales, el método de enfriamiento que analice determina la relevancia de sus datos.

- Si su enfoque principal es el estudio de las características de la resina: Concéntrese en el enfriamiento por aire natural para observar la recuperación gradual de la matriz sin el ruido del choque térmico.

- Si su enfoque principal son las evaluaciones de seguridad estructural: Priorice los datos de enfriamiento con agua y espuma para cuantificar la pérdida de resistencia de la unión fibra-resina causada por los esfuerzos de supresión realistas.

Al simular todo el espectro de escenarios de enfriamiento, los ingenieros pueden generar evaluaciones de seguridad que resistan la dura realidad de las intervenciones de emergencia.

Tabla resumen:

| Método de enfriamiento | Velocidad de enfriamiento | Impacto principal | Objetivo de la investigación |

|---|---|---|---|

| Aire natural | Lento/Gradual | Recuperación de la matriz de resina | Línea de base para la degradación química |

| Enfriamiento con agua | Rápido | Alto choque térmico | Pérdida de unión de la interfaz fibra-resina |

| Espuma de lucha contra incendios | Rápido | Estrés térmico y químico combinado | Simulación de lucha contra incendios en el mundo real |

Asegure la integridad estructural con las soluciones de laboratorio avanzadas de KINTEK

Cuando el fallo no es una opción, sus pruebas de materiales deben ser precisas. KINTEK proporciona el equipo de calentamiento y prueba de alto rendimiento necesario para simular escenarios de incendio extremos y gradientes de enfriamiento. Respaldados por I+D y fabricación de expertos, ofrecemos sistemas Muffle, Tube, Rotary, Vacuum y CVD, junto con otros hornos de alta temperatura de laboratorio, todos totalmente personalizables para sus necesidades únicas de investigación estructural.

¿Listo para mejorar sus evaluaciones de seguridad de materiales? Póngase en contacto con los expertos de KINTEK hoy mismo para obtener soluciones especializadas adaptadas a su investigación de PRFV.

Guía Visual

Referencias

- Junjie Wu, Chuntao Zhang. Modified Constitutive Models and Mechanical Properties of GFRP after High-Temperature Cooling. DOI: 10.3390/buildings14020439

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 2200 ℃ Horno de tratamiento térmico al vacío de grafito

- Brida CF KF Conjunto de sellado de paso de electrodos de vacío para sistemas de vacío

- Elementos calefactores térmicos de disiliciuro de molibdeno MoSi2 para hornos eléctricos

La gente también pregunta

- ¿Cómo afecta el sistema de control de tracción y rotación de un horno de crecimiento Czochralski a la calidad del cristal?

- ¿Cuál es la función principal de un horno Bridgman? Dominando la solidificación direccional para superaleaciones

- ¿Qué papel juega un horno oscilante en la síntesis de aleaciones de vidrio cuaternario Ge-Se-Tl-Sb? Asegurar la homogeneidad

- ¿Cómo influyen las impurezas de magnesio en la extracción de litio? Acelere la producción con nucleación heterogénea

- ¿Por qué es necesario un control preciso de las velocidades de calentamiento y enfriamiento para la ceria dopada con hierro? Optimice el rendimiento de su catalizador

- ¿Por qué se mantiene un flujo constante de CO2 durante la pirólisis de biocarbón? Desbloquee la ingeniería de materiales de precisión

- ¿Qué se hace en un laboratorio dental? Descubra las prótesis personalizadas para su sonrisa

- ¿Cuáles son las características técnicas del equipo de deposición física de vapor (PVD) para perovskitas? Películas Delgadas de Precisión