Los sistemas de deposición física de vapor (PVD) operan en entornos de alto vacío para transformar precursores sólidos en una fase gaseosa antes de condensarlos sobre un sustrato. Utilizando técnicas como la evaporación térmica y el sputtering, este equipo permite la fabricación de películas delgadas de perovskita sin la intervención de disolventes líquidos.

El valor central del equipo PVD radica en su capacidad para desacoplar la formación de la película de la química del disolvente. Esto otorga a los investigadores un control preciso sobre el grosor y la densidad de la capa, al tiempo que elimina el daño inducido por disolventes que a menudo se encuentra en el procesamiento basado en líquidos.

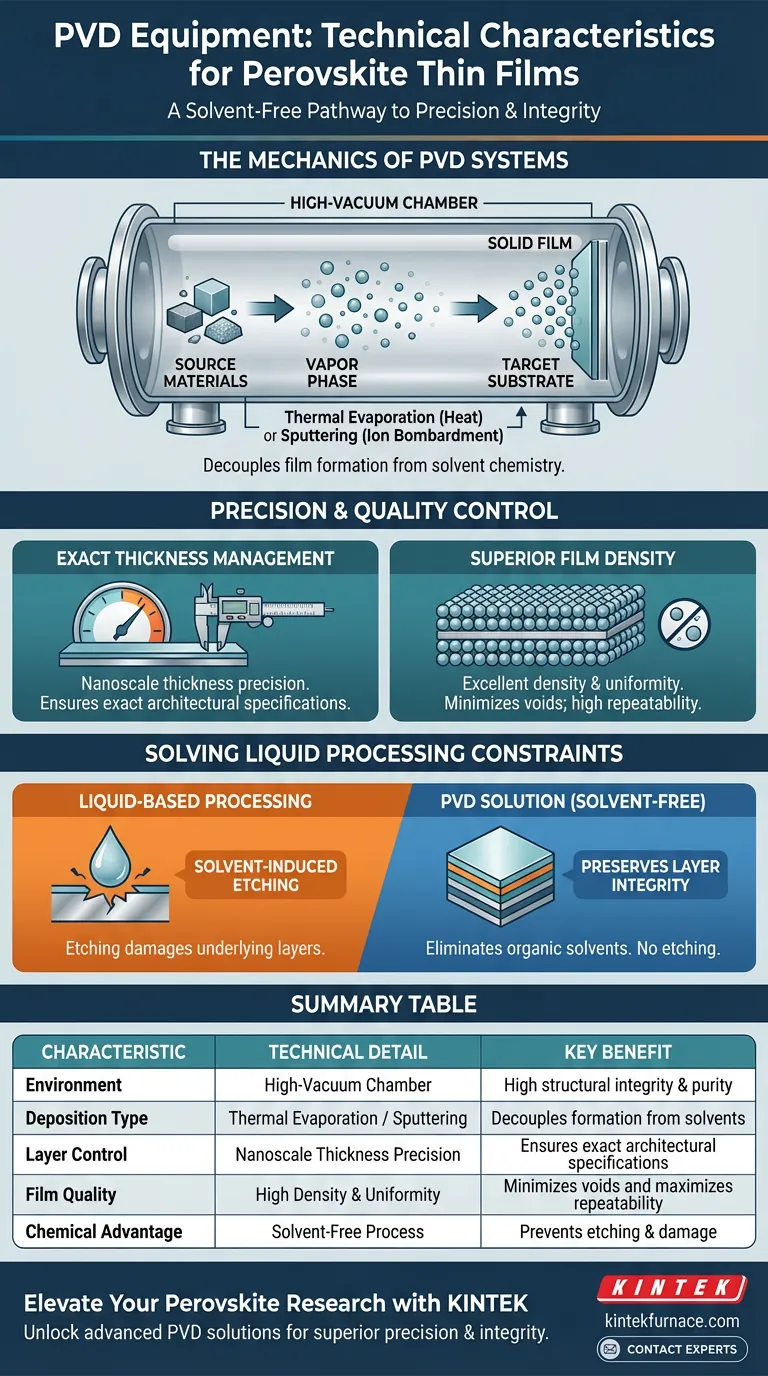

La Mecánica de los Sistemas PVD

Transformación de Fase en Alto Vacío

La característica fundamental del equipo PVD es la creación de un entorno de alto vacío.

Dentro de esta cámara controlada, los materiales fuente sólidos se convierten en gas.

Este vapor se dirige luego para que se recondense sobre el sustrato objetivo, formando una película sólida.

Técnicas de Deposición Específicas

El PVD abarca distintos enfoques mecánicos para lograr este cambio de fase.

La evaporación térmica utiliza calor para vaporizar el material fuente.

El sputtering utiliza bombardeo iónico para expulsar material de una fuente objetivo a la fase de vapor.

Control de Precisión y Calidad

Gestión Exacta del Grosor

Una de las ventajas técnicas distintivas del PVD es la capacidad de dictar la geometría de la película.

Los operadores pueden lograr un control preciso sobre el grosor de cada capa delgada individual.

Esta precisión garantiza que la pila final cumpla con las especificaciones arquitectónicas exactas.

Densidad de Película Superior y Repetibilidad

La naturaleza de la deposición al vacío da como resultado películas con alta integridad estructural.

Los procesos PVD producen películas caracterizadas por una excelente densidad, minimizando los huecos que pueden ocurrir en otros métodos.

Además, el proceso ofrece alta repetibilidad, asegurando resultados consistentes en múltiples ciclos de fabricación.

Resolviendo las Restricciones del Procesamiento Líquido

La Ventaja Sin Disolventes

El equipo PVD cambia fundamentalmente la química de fabricación al eliminar los disolventes orgánicos.

Esto permite el procesamiento de materiales que de otro modo serían sensibles a la disolución química.

Prevención del Grabado Inducido por Disolventes

Un problema crítico en la construcción de dispositivos de perovskita multicapa es el daño causado por los disolventes.

El procesamiento basado en líquidos a menudo conduce a un grabado inducido por disolventes, donde la aplicación de una nueva capa disuelve o daña la capa subyacente.

El PVD evita este problema por completo, preservando la integridad de las capas subyacentes durante la deposición de películas subsiguientes.

Tomando la Decisión Correcta para su Objetivo

El equipo PVD ofrece un conjunto distintivo de capacidades para investigadores que priorizan el control estructural y la estabilidad química.

- Si su enfoque principal es la precisión arquitectónica: Aproveche el PVD por su capacidad para controlar estrictamente el grosor de la capa y garantizar una alta densidad de película.

- Si su enfoque principal es la integridad multicapa: Elija PVD para eliminar los disolventes orgánicos y prevenir los problemas de grabado inherentes al procesamiento basado en líquidos.

Al eliminar los disolventes de la ecuación, el PVD proporciona un camino robusto hacia películas de perovskita de alta calidad y reproducibles.

Tabla Resumen:

| Característica | Detalle Técnico | Beneficio Clave |

|---|---|---|

| Entorno | Cámara de Alto Vacío | Alta integridad estructural y pureza |

| Tipo de Deposición | Evaporación Térmica / Sputtering | Desacopla la formación de la película de la química del disolvente |

| Control de Capa | Precisión de Grosor a Nivel Nanométrico | Garantiza especificaciones arquitectónicas exactas |

| Calidad de Película | Alta Densidad y Uniformidad | Minimiza huecos y maximiza la repetibilidad |

| Ventaja Química | Proceso Sin Disolventes | Previene el grabado y el daño a las capas subyacentes |

Mejore su Investigación de Perovskitas con KINTEK

Desbloquee una precisión arquitectónica superior e integridad multicapa con las soluciones PVD avanzadas de KINTEK. Respaldados por I+D experto y fabricación de clase mundial, ofrecemos sistemas de Vacío, CVD y películas delgadas especializadas de alto rendimiento adaptados a los requisitos únicos de su laboratorio. Ya sea que esté ampliando la producción de células solares o realizando ciencia de materiales fundamental, nuestro equipo personalizable de alta temperatura y vacío garantiza resultados reproducibles y sin disolventes.

¿Listo para eliminar el grabado inducido por disolventes y lograr películas de alta densidad?

Contacte a los Expertos de KINTEK Hoy Mismo

Guía Visual

Referencias

- Azam Khorasani, Mojtaba Abdi‐Jalebi. Opportunities, Challenges, and Strategies for Scalable Deposition of Metal Halide Perovskite Solar Cells and Modules. DOI: 10.1002/aesr.202300275

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- Horno tubular PECVD deslizante con gasificador líquido Máquina PECVD

- Sistema de máquina MPCVD Reactor Resonador de campana para laboratorio y crecimiento de diamantes

- Máquina de horno tubular inclinado de deposición química mejorada por plasma PECVD

- Horno tubular CVD de cámara partida con estación de vacío Máquina CVD

- Sistema RF PECVD Deposición química en fase vapor mejorada con plasma por radiofrecuencia

La gente también pregunta

- ¿Cuál es la desventaja de la cerámica dental? Sopesando el costo, la resistencia y la estética

- ¿Cuál es la función de un horno eléctrico industrial en la preparación de aleaciones Al-Cu 224? Optimice su producción de metales

- ¿Cuáles son las ventajas del proceso de uso de un horno de vacío para secar precursores de adsorbentes? Garantizar la uniformidad química

- ¿Cuál es la importancia del precalentamiento de los moldes de UHPC? Garantice la seguridad y la longevidad con hornos de alta temperatura

- ¿Qué papel juega un horno de circulación de aire vertical en la etapa de secado de películas delgadas de Cu2Co1-xNaxSnS4?

- ¿Cuál es el propósito de un horno de calcinación a alta temperatura en Sol-Gel? Lograr alta pureza y cristalinidad

- ¿Cuál es la función de un reactor de alta presión en SHS? Optimice la síntesis de carburo de tungsteno con precisión

- ¿Cuál es la función del dispositivo de calentamiento en el método de micro-Kjeldahl? Domina el análisis de proteínas en champiñones