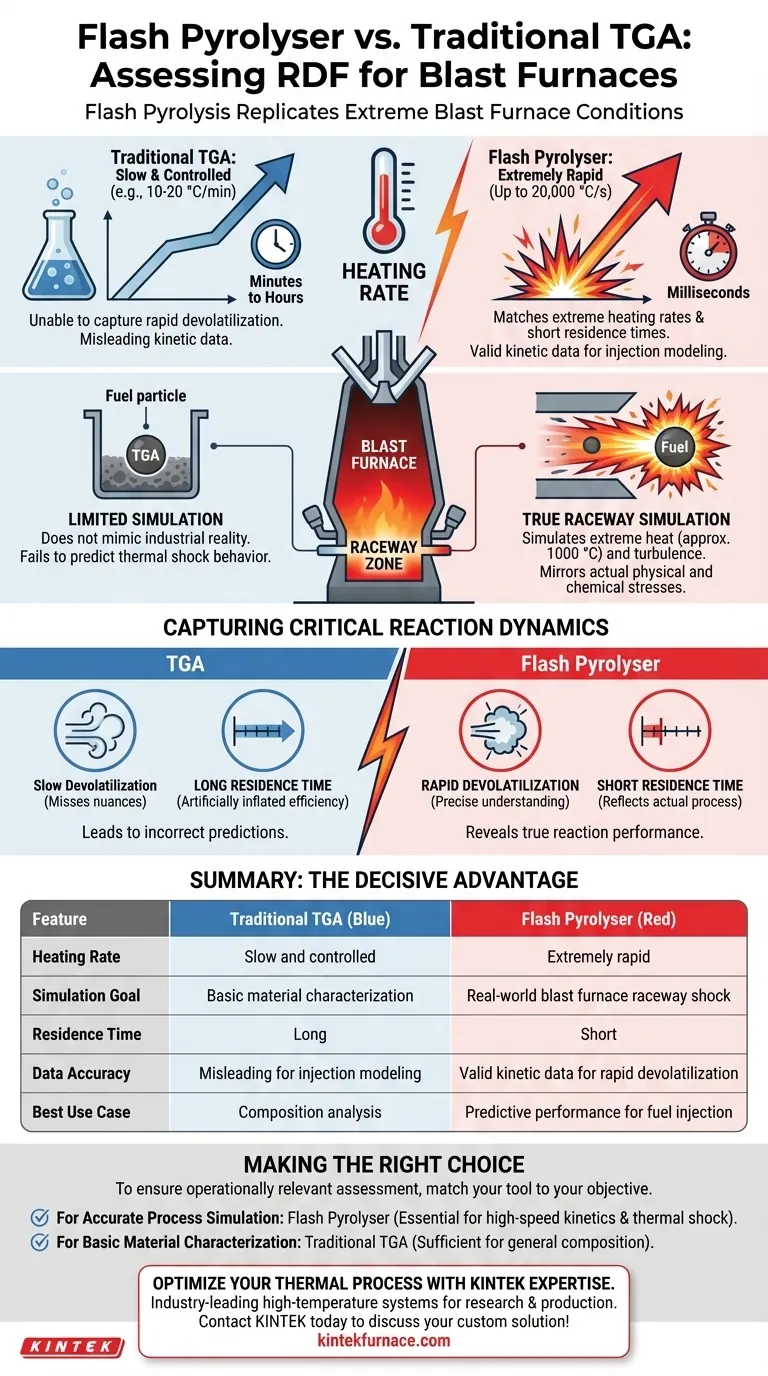

La ventaja decisiva de un Pirólisis Flash sobre un Analizador Termogravimétrico (TGA) tradicional es su capacidad para replicar las violentas condiciones térmicas de alta velocidad de un alto horno. Mientras que la TGA proporciona datos basados en un calentamiento lento y controlado, un Pirólisis Flash puede alcanzar velocidades de calentamiento de hasta 20.000 °C/s, simulando con precisión el choque térmico que experimenta el Combustible Derivado de Residuos (RDF) durante la inyección.

La limitación fundamental de la TGA tradicional es su incapacidad para capturar la rápida desvolatilización que ocurre en un alto horno. La Pirólisis Flash resuelve esto igualando las velocidades de calentamiento extremas y los tiempos de residencia cortos de la zona de combustión, proporcionando los únicos datos cinéticos válidos para la modelización de la inyección.

Simulación de la Realidad del Alto Horno

La Discrepancia en las Velocidades de Calentamiento

Para evaluar eficazmente el RDF como agente reductor, su equipo de prueba debe coincidir con el entorno del proceso.

La TGA tradicional opera a velocidades de calentamiento relativamente lentas. Este enfoque permite una medición cuidadosa de la pérdida de masa, pero no imita la realidad industrial de un alto horno.

En contraste, un Pirólisis Flash ofrece velocidades de calentamiento de hasta 20.000 °C/s. Esta capacidad es esencial porque medir cómo se comporta un material durante un calentamiento lento no predice cómo se comportará bajo un choque térmico instantáneo.

Replicación de las Condiciones de la Zona de Combustión

Cuando el RDF se inyecta en un alto horno, entra en la "zona de combustión", una zona caracterizada por calor extremo y turbulencia.

El Pirólisis Flash está diseñado para simular este entorno termoquímico específico, que crea temperaturas alrededor de 1000 °C.

Al reflejar estas condiciones, el equipo asegura que los datos recopilados reflejen las tensiones físicas y químicas reales que encontrará el combustible.

Captura de Dinámicas de Reacción Críticas

Rápida Desvolatilización

La velocidad a la que se libera la materia volátil (desvolatilización) cambia drásticamente según la rapidez con la que se calienta el material.

Debido a que la TGA calienta lentamente, a menudo omite los matices de la desvolatilización rápida. Esta es la liberación explosiva de gases que ocurre en el momento en que el combustible golpea la zona de combustión.

La Pirólisis Flash captura esta fase rápida, proporcionando una comprensión precisa de cómo se descompone el carbono no fósil en milisegundos en lugar de minutos.

Importancia del Tiempo de Residencia

En un escenario de inyección en alto horno, el combustible tiene un "tiempo de residencia" muy corto para reaccionar antes de moverse por el horno o consumirse.

La TGA tradicional extiende la reacción durante un período prolongado, lo que puede inflar artificialmente la eficiencia de reacción percibida.

Los datos del Pirólisis Flash reflejan los tiempos de residencia cortos del proceso real, revelando si el RDF se desvolatilizará y reaccionará completamente dentro de las estrictas limitaciones de tiempo de la operación.

La Trampa del Análisis Estándar de TGA

Datos Cinéticos Engañosos

El uso de datos de TGA para modelar la inyección en alto horno introduce un margen de error significativo.

Los datos derivados del calentamiento lento sugieren una vía de reacción que simplemente no existe dentro de la zona de combustión de un alto horno.

Confiar en estos datos "lentos" para la modelización de procesos "rápidos" puede llevar a predicciones incorrectas sobre la eficiencia del combustible, el potencial del agente reductor y la estabilidad general del horno.

Tomando la Decisión Correcta para Su Objetivo

Para garantizar que su evaluación de RDF sea operativamente relevante, adapte su herramienta a su objetivo de ingeniería específico:

- Si su enfoque principal es la simulación precisa del proceso: Debe utilizar un Pirólisis Flash para capturar la cinética de alta velocidad y el choque térmico inherentes a la zona de combustión del alto horno.

- Si su enfoque principal es la caracterización básica del material: La TGA tradicional puede ser suficiente para el análisis de composición general, pero no debe utilizarse para predecir el rendimiento de la inyección.

La evaluación precisa no solo depende del análisis del combustible, sino de analizarlo en las condiciones que está destinado a soportar.

Tabla Resumen:

| Característica | TGA Tradicional | Pirólisis Flash |

|---|---|---|

| Velocidad de Calentamiento | Lenta y controlada | Extremadamente rápida (Hasta 20.000 °C/s) |

| Objetivo de Simulación | Caracterización básica del material | Choque real de la zona de combustión del alto horno |

| Tiempo de Residencia | Largo (Minutos a Horas) | Corto (Milisegundos) |

| Precisión de los Datos | Engañoso para la modelización de inyección | Datos cinéticos válidos para desvolatilización rápida |

| Mejor Caso de Uso | Análisis de composición | Rendimiento predictivo para inyección de combustible |

Optimice Su Proceso Térmico con la Experiencia de KINTEK

No permita que datos inexactos comprometan la eficiencia de su horno. KINTEK proporciona sistemas de laboratorio de alta temperatura líderes en la industria —incluyendo sistemas Muffle, Tube, Rotary, Vacuum y CVD— diseñados para satisfacer las demandas más rigurosas de investigación y producción.

Respaldado por I+D experto y fabricación de precisión, nuestro equipo es totalmente personalizable para resolver sus desafíos de materiales únicos. Ya sea que esté analizando el rendimiento del RDF o desarrollando nuevas aplicaciones de combustibles no fósiles, nuestro equipo está listo para proporcionar las herramientas especializadas que necesita para tener éxito.

¿Listo para mejorar las capacidades de su laboratorio? ¡Póngase en contacto con KINTEK hoy mismo para discutir su solución personalizada!

Guía Visual

Referencias

- Eurig W. Jones, Peter J. Holliman. Pyrolysis-GCMS of Plastic and Paper Waste as Alternative Blast Furnace Reductants. DOI: 10.3390/chemengineering9010015

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- Horno rotatorio eléctrico Pequeño horno rotatorio Planta de pirólisis de biomasa Horno rotatorio

- Horno Rotativo Eléctrico Planta de Pirólisis Máquina Pequeño Horno Rotativo Calcinador

- Horno de sinterización dental con transformador para restauraciones de cerámica

- 1200℃ Horno de atmósfera inerte de nitrógeno controlada

- 1400℃ Horno de atmósfera de nitrógeno inerte controlada

La gente también pregunta

- ¿Por qué se requiere un control de temperatura constante de precisión durante la etapa de endurecimiento del mortero de geopolímero? Guía para el éxito

- ¿Por qué el control preciso de la temperatura en un horno de secado es fundamental para la vida útil del ciclo de las baterías Li-SPAN? Asegure el máximo rendimiento

- ¿Cuál es el mecanismo catalítico de la conversión del gas metano en la síntesis de CNT de Ni-Co? Dominio de la Transformación del Carbono

- ¿Por qué se requiere moldeo a presión y sinterización a alta temperatura para UO2-ZrO2? Dominando la densidad del material

- ¿Qué papel juegan los hornos de laboratorio de alta precisión en la evaluación del potencial energético de los RSU? Mejora de la precisión de la biomasa

- ¿Por qué se debe introducir gas argón de alta pureza para los compuestos de matriz de aluminio? Asegure el éxito del sinterizado con KINTEK

- ¿Por qué se utiliza el gas SF6 como inhibidor principal en AS-ALD sobre ZrO2? Domina la estrategia de pasivación basada en defectos

- ¿Por qué se requiere limpieza química o mecánica después del recubrimiento por difusión a alta temperatura? Garantice precisión y calidad