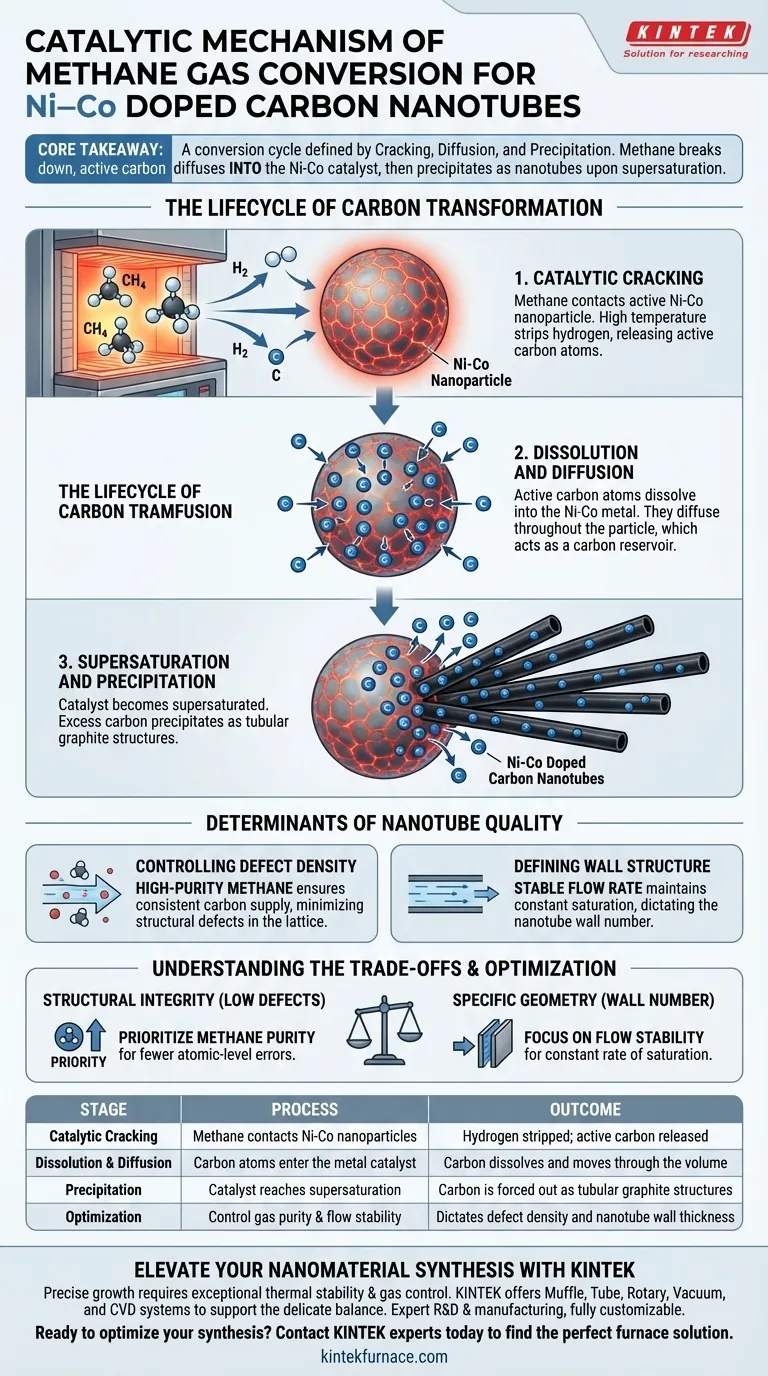

El mecanismo catalítico actúa como un ciclo de conversión definido por el craqueo, la difusión y la precipitación. Dentro del horno de alta temperatura, el gas metano sirve como materia prima de carbono que entra en contacto con nanopartículas activas de Níquel-Cobalto (Ni-Co). Este contacto desencadena una reacción en la que el metano se craquea para liberar átomos de carbono, que luego se disuelven en el catalizador metálico hasta que precipitan como estructuras de grafito tubular sólido.

Conclusión Clave La síntesis de nanotubos de carbono dopados con Ni-Co está impulsada por un mecanismo de solución-precipitación. El metano no se acumula simplemente en la superficie; se descompone químicamente para que los átomos de carbono activos puedan difundirse *dentro* del catalizador, forzando finalmente su salida en forma de nanotubos una vez que el metal se sobresatura.

El Ciclo de Vida de la Transformación del Carbono

La conversión de metano en nanotubos de carbono no es instantánea. Sigue una secuencia distinta de eventos a nivel atómico regida por la interacción entre el gas y el catalizador de Ni-Co.

Craqueo Catalítico

El proceso comienza cuando el gas metano entra en contacto con la superficie de las nanopartículas activas de Ni-Co.

La alta temperatura y las propiedades catalíticas del metal hacen que las moléculas de metano se descompongan. Este proceso de "craqueo" elimina el hidrógeno, liberando átomos de carbono activos listos para la síntesis.

Disolución y Difusión

Una vez liberados, los átomos de carbono no forman inmediatamente una estructura. En cambio, se disuelven en las partículas de metal de Ni-Co.

Impulsados por el gradiente de concentración, estos átomos difunden a través del volumen de la nanopartícula. El metal actúa como un reservorio, absorbiendo carbono de manera similar a como el agua absorbe sal.

Sobresaturación y Precipitación

La partícula metálica eventualmente alcanza un punto crítico conocido como sobresaturación.

En esta etapa, el catalizador ya no puede retener el carbono disuelto. El exceso de carbono es expulsado del metal, precipitando en forma de estructuras de grafito tubular, los nanotubos de carbono.

Determinantes de la Calidad de los Nanotubos

Las propiedades físicas de los nanotubos resultantes no son aleatorias. Están directamente controladas por la estabilidad y la calidad del suministro de gas metano.

Control de la Densidad de Defectos

La pureza del gas metano es la variable principal que afecta la integridad estructural del nanotubo.

El metano de alta pureza garantiza un suministro constante de átomos de carbono sin contaminantes. Las variaciones en la pureza se correlacionan directamente con la densidad de defectos encontrada en la red de carbono final.

Definición de la Estructura de la Pared

El número de paredes en el nanotubo (por ejemplo, de pared simple frente a pared múltiple) está influenciado por la entrega del gas.

La estabilidad del flujo es fundamental aquí. Una tasa de flujo estable mantiene un nivel constante de saturación de carbono dentro del catalizador, lo que dicta el número de paredes resultante de los nanotubos.

Comprender las Compensaciones

Aunque el mecanismo es sencillo, lograr una síntesis de alta calidad requiere equilibrar variables de proceso delicadas.

El Equilibrio de Saturación

El proceso depende completamente de que la partícula de Ni-Co alcance la sobresaturación.

Si el suministro de carbono es demasiado bajo (debido a un flujo bajo), la precipitación puede detenerse. Por el contrario, las inconsistencias en la alimentación pueden interrumpir la precipitación uniforme requerida para estructuras tubulares consistentes.

Sensibilidad a la Calidad de la Materia Prima

El mecanismo es muy sensible a las entradas. Dado que el catalizador debe absorber y extruir átomos de carbono, cualquier impureza en el metano puede interferir con el proceso de difusión.

Esta sensibilidad significa que la pureza y la estabilidad del flujo no son solo detalles operativos: son los factores definitorios del grado final del material.

Tomar la Decisión Correcta para su Objetivo

Para optimizar su síntesis de nanotubos de carbono dopados con Ni-Co, debe ajustar sus entradas según la característica estructural específica que desee priorizar.

- Si su enfoque principal es la Integridad Estructural (Bajos Defectos): Priorice la pureza de su fuente de metano para minimizar los errores a nivel atómico en la red de carbono.

- Si su enfoque principal es la Geometría Específica (Número de Paredes): Concéntrese en la estabilidad del flujo del gas para asegurar una tasa constante de saturación y precipitación.

Al controlar estrictamente la pureza y el flujo del metano, usted comanda la tasa de difusión dentro del catalizador y dicta la calidad del nanotubo final.

Tabla Resumen:

| Etapa | Proceso | Resultado |

|---|---|---|

| Craqueo Catalítico | El metano contacta las nanopartículas de Ni-Co | Se elimina el hidrógeno; se liberan átomos de carbono activos |

| Disolución y Difusión | Los átomos de carbono entran en el catalizador metálico | El carbono se disuelve y se mueve a través del volumen de la nanopartícula |

| Precipitación | El catalizador alcanza la sobresaturación | El carbono es expulsado como estructuras de grafito tubular |

| Optimización | Controlar la pureza del gas y la estabilidad del flujo | Dicta la densidad de defectos y el grosor de la pared del nanotubo |

Mejore su Síntesis de Nanomateriales con KINTEK

El crecimiento preciso de nanotubos de carbono requiere una estabilidad térmica y un control de gas excepcionales. KINTEK proporciona sistemas líderes en la industria de Muffle, Tubo, Rotatorios, Vacío y CVD, todos diseñados para soportar el delicado equilibrio del craqueo de metano y la precipitación de carbono.

Respaldados por I+D y fabricación expertas, nuestros hornos de alta temperatura son totalmente personalizables para satisfacer sus necesidades únicas de investigación o producción. Asegure una saturación constante y una integridad estructural superior para sus nanotubos dopados con Ni-Co.

¿Listo para optimizar su síntesis? Contacte a los expertos de KINTEK hoy mismo para encontrar la solución de horno perfecta.

Guía Visual

Referencias

- A. Shameem, P. Sivaprakash. A High-Performance Supercapacitor Based on Hierarchical Template-Free Ni/SnO2 Nanostructures via Hydrothermal Method. DOI: 10.3390/ma17081894

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- 1200℃ Horno de tubo partido Horno de tubo de cuarzo de laboratorio con tubo de cuarzo

- 1700℃ Horno de mufla de alta temperatura para laboratorio

- Horno de mufla de alta temperatura para descongelación y presinterización en laboratorio

- 1800℃ Horno de mufla de alta temperatura para laboratorio

La gente también pregunta

- ¿Por qué es necesario usar un horno de recocido a 350 °C durante tres horas? Garantizando la estabilidad y claridad del vidrio

- ¿Por qué es esencial un horno de secado por aire forzado después de moldear briquetas de biomasa? Mejora la calidad y la resistencia del combustible

- ¿Qué preguntas preparatorias deben abordarse antes de convertir a procesos calentados eléctricamente? Asegure una transición fluida al calentamiento eléctrico

- ¿Cuál es el objetivo principal del procesamiento de cuarzo de alta pureza? Lograr un 99,998 % de pureza para aplicaciones tecnológicas

- ¿Cuáles son las ventajas de usar un horno de lote? Logre una flexibilidad y precisión de proceso inigualables

- ¿Por qué se realiza el recocido en un horno de tratamiento térmico en muestras compuestas de grafito laminar/cobre antes de las pruebas de rendimiento? Garantice la integridad de los datos para mediciones precisas de expansión térmica

- ¿Por qué es necesaria la temple rápida en agua para las aleaciones de Ce2(Fe, Co)17? Desbloquea el máximo rendimiento magnetocalórico

- ¿Qué papel juegan los hornos de alta temperatura en la co-cocción de las SOFC? Dominio de la densificación y sinterización de cerámicas