Las principales ventajas de un horno de lote son su excepcional flexibilidad de proceso, su control preciso de la temperatura y su rentabilidad para producciones de bajo volumen o muy variadas. A diferencia de un horno continuo diseñado para un flujo constante de artículos idénticos, un horno de lote trata una única carga discreta a la vez. Esto le permite personalizar perfectamente todo el ciclo de tratamiento térmico para los requisitos específicos de esa carga.

Un horno de lote es la opción superior cuando su prioridad es la versatilidad del proceso y la precisión metalúrgica por encima del rendimiento bruto. Intercambia la eficiencia de alto volumen de un sistema continuo por la capacidad de ejecutar impecablemente perfiles térmicos únicos o complejos caso por caso.

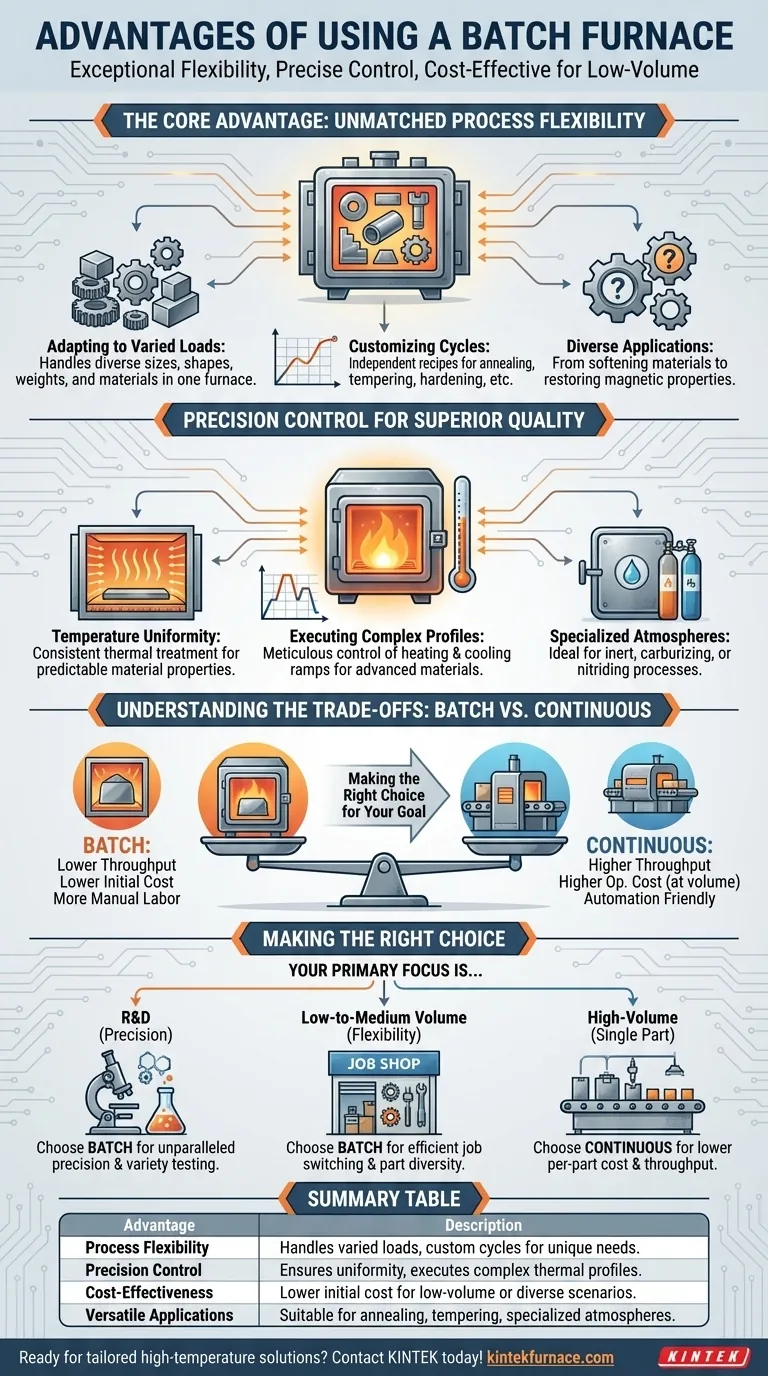

La ventaja principal: Flexibilidad de proceso inigualable

El beneficio fundamental de un horno de lote radica en su capacidad para tratar cada lote como un evento único, proporcionando un nivel de adaptabilidad que los sistemas continuos no pueden igualar.

Adaptación a cargas variadas

Los hornos de lote sobresalen en el manejo de piezas de diferentes tamaños, formas, pesos y grados de material. Se puede utilizar un solo horno para procesar componentes pequeños e intrincados en un ciclo y fundiciones grandes y pesadas en el siguiente.

Personalización de los ciclos de tratamiento térmico

Cada lote se ejecuta con su propia receta de proceso independiente. Esto permite a los operadores definir velocidades de calentamiento, tiempos de mantenimiento y perfiles de enfriamiento únicos para lograr resultados específicos como recocido, revenido, alivio de tensiones o endurecimiento.

Manejo de diversas aplicaciones

Esta versatilidad hace que los hornos de lote sean adecuados para una amplia gama de aplicaciones industriales y de laboratorio. Se pueden utilizar para todo, desde ablandar un material para aumentar la maquinabilidad hasta restaurar propiedades magnéticas después de otros tratamientos.

Control de precisión para una calidad superior

Debido a que es un sistema cerrado durante la operación, un horno de lote ofrece un entorno controlado que es ideal para lograr resultados repetibles y de alta calidad.

Lograr uniformidad de temperatura

Un objetivo clave de diseño para los hornos de lote es una excepcional uniformidad de temperatura. Esto asegura que cada pieza dentro de la carga, independientemente de su posición, reciba exactamente el mismo tratamiento térmico, lo que conduce a propiedades del material consistentes y predecibles.

Ejecución de perfiles térmicos complejos

La capacidad de programar y controlar con precisión las rampas de calentamiento y enfriamiento es fundamental para los materiales y procesos avanzados. Los sistemas de control de lote permiten la ejecución meticulosa de estas recetas complejas, lo cual es vital para eliminar tensiones termomecánicas o lograr microestructuras específicas.

Habilitación de atmósferas especializadas

La naturaleza sellada de un horno de lote lo hace ideal para procesos que requieren una atmósfera controlada. Esto es esencial para prevenir la oxidación con gases inertes o para realizar el endurecimiento superficial con atmósferas de cementación o nitruración.

Comprensión de las compensaciones: Lote frente a Continuo

Elegir un horno de lote implica una compensación clara entre la flexibilidad y el volumen de producción. Comprender estas diferencias es fundamental para realizar la inversión correcta.

Rendimiento y escalabilidad

La limitación más significativa de un horno de lote es su rendimiento. Es inherentemente menos eficiente para la fabricación de gran volumen de piezas idénticas, donde un horno continuo ofrece una producción por hora mucho mayor.

La ecuación de costos

Los hornos de lote suelen tener un costo de capital inicial más bajo, lo que los convierte en una excelente opción para empresas emergentes, laboratorios de I+D y talleres de servicios. Sin embargo, a volúmenes de producción muy altos, el costo operativo por pieza de un horno continuo (que permanece a temperatura) suele ser menor.

Mano de obra y automatización

El procesamiento en lotes discretos a menudo requiere más mano de obra manual para la carga y descarga en comparación con una línea de horno continuo totalmente automatizada. Si bien la automatización es posible para los sistemas de lote, es un ajuste más natural para el procesamiento continuo.

Tomar la decisión correcta para su objetivo

Su objetivo operativo específico es el factor más importante en la selección del tipo de horno.

- Si su enfoque principal es la investigación y el desarrollo: Elija un horno de lote por su precisión inigualable y su capacidad para probar una amplia variedad de materiales y ciclos térmicos.

- Si su enfoque principal es la producción de bajo a medio volumen con piezas diversas: Un horno de lote proporciona la flexibilidad esencial para cambiar entre diferentes trabajos y tipos de piezas de manera eficiente.

- Si su enfoque principal es la fabricación de alto volumen de un solo tipo de pieza: Un horno continuo casi siempre proporcionará un costo por pieza más bajo y el rendimiento necesario.

En última instancia, seleccionar un horno de lote es una decisión estratégica para priorizar el control perfecto del proceso y la versatilidad operativa sobre la velocidad de producción en masa.

Tabla de resumen:

| Ventaja | Descripción |

|---|---|

| Flexibilidad de proceso | Maneja cargas variadas y ciclos de calor personalizados para requisitos únicos. |

| Control de precisión | Asegura la uniformidad de la temperatura y la ejecución de perfiles térmicos complejos. |

| Rentabilidad | Costo inicial más bajo ideal para escenarios de producción de bajo volumen o diversos. |

| Aplicaciones versátiles | Adecuado para recocido, revenido y procesos de atmósfera especializada. |

¿Listo para mejorar las capacidades de su laboratorio con soluciones de alta temperatura personalizadas? En KINTEK, aprovechamos una I+D excepcional y la fabricación interna para proporcionar hornos avanzados como Hornos de Lote, de Mufla, de Tubo, Rotatorios, de Vacío y de Atmósfera, y Sistemas CVD/PECVD. Nuestra sólida capacidad de personalización profunda asegura que satisfacemos con precisión sus necesidades experimentales únicas. Contáctenos hoy para discutir cómo nuestras soluciones pueden optimizar sus procesos y ofrecer resultados superiores.

Guía Visual

Productos relacionados

- Horno de sinterización al vacío para tratamiento térmico Horno de sinterización al vacío para alambre de molibdeno

- Horno de sinterización y soldadura para tratamiento térmico en vacío

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- Pequeño horno de tratamiento térmico al vacío y sinterización de alambre de tungsteno

- Horno de atmósfera controlada con cinta de malla Horno de atmósfera inerte de nitrógeno

La gente también pregunta

- ¿Por qué el equipo de sinterización debe mantener un alto vacío para los carburos de alta entropía? Garantizar la pureza de fase y la densidad máxima

- ¿Cuál es la función de un horno de sinterización al vacío en los recubrimientos CoNiCrAlY rociados en frío? Reparación de microestructuras

- ¿Qué papel juega un horno de sinterización al vacío en la formación de la estructura 'núcleo-borde' en los cermets de Ti(C,N)-FeCr?

- ¿Cómo afecta el entorno de oxígeno ultra bajo del sinterizado al vacío a los composites de titanio? Desbloquee el control avanzado de fases

- ¿Cuál es la función de un horno de sinterización al vacío en el proceso SAGBD? Optimizar la Coercitividad Magnética y el Rendimiento