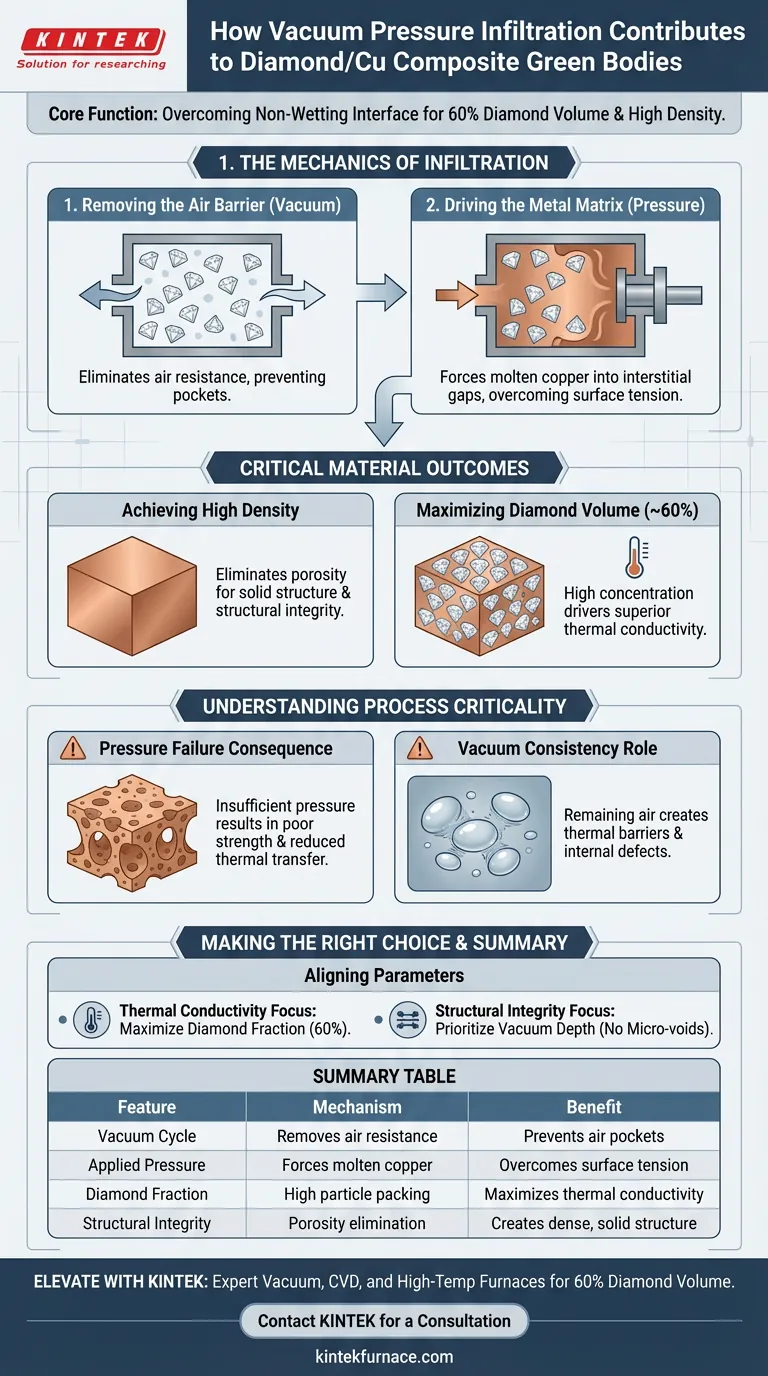

La infiltración por vacío y presión es el mecanismo de procesamiento fundamental utilizado para superar la resistencia natural entre las partículas de diamante y el cobre fundido. Este sistema funciona creando primero un vacío para eliminar la resistencia del aire dentro de las partículas de diamante precolocadas, y luego aplicando presión externa para forzar el cobre líquido en los huecos intermedios.

La función principal de este sistema es superar mecánicamente la naturaleza de no humectación de la interfaz Diamante/Cu. Al eliminar las barreras de aire y forzar la infiltración con presión, el sistema logra una fracción de volumen de diamante de aproximadamente el 60%, lo que resulta en un compuesto denso con una conductividad térmica excepcional.

La Mecánica de la Infiltración

Eliminación de la Barrera de Aire

El principal obstáculo para crear un compuesto denso es la presencia de aire entre las partículas. El componente de vacío del sistema extrae el aire residual de la cámara antes de introducir el metal.

Al establecer un entorno de vacío, el sistema evita la formación de bolsas de aire que de otro modo bloquearían el flujo de cobre fundido.

Impulso de la Matriz Metálica

Una vez que se elimina el aire, el sistema aplica una presión externa significativa. Esta presión es estrictamente necesaria para forzar el líquido de cobre fundido en los estrechos espacios entre las partículas de diamante.

Sin esta presión aplicada, la tensión superficial del cobre le impediría penetrar completamente la preforma de diamante.

Resultados Críticos de Materiales

Logro de Alta Densidad

La combinación de la evacuación por vacío y la infiltración presurizada asegura que el cobre fundido ocupe completamente los vacíos.

Este proceso elimina la porosidad, creando una estructura compuesta sólida y de alta densidad que está libre de las debilidades estructurales causadas por las burbujas de gas atrapadas.

Maximización del Volumen de Diamante

La eficiencia de este sistema permite una alta concentración de diamante dentro de la matriz de cobre.

Según las métricas de procesamiento estándar, este método facilita una fracción de volumen de diamante de aproximadamente el 60 por ciento. Esta alta carga de diamante es el principal impulsor de las propiedades térmicas superiores del material.

Comprensión de la Criticidad del Proceso

La Consecuencia del Fallo de Presión

Si la presión externa es insuficiente, el cobre tenderá un puente sobre los huecos entre las partículas de diamante en lugar de llenarlos. Esto resulta en una estructura "similar a una esponja" con baja resistencia mecánica y capacidades de transferencia térmica reducidas.

El Papel de la Consistencia del Vacío

La presión por sí sola no puede compensar la falta de vacío. Si queda aire en la cámara, la presión aplicada simplemente comprimirá las burbujas de gas atrapadas en lugar de eliminarlas. Estas burbujas comprimidas crean defectos internos que actúan como barreras térmicas, frustrando el propósito de usar diamante.

Tomando la Decisión Correcta para su Objetivo

Para maximizar la efectividad de un proceso de fabricación de compuestos de Diamante/Cu, alinee sus parámetros con sus objetivos de rendimiento específicos:

- Si su enfoque principal es la Conductividad Térmica: Asegúrese de que la presión del sistema esté ajustada para maximizar la fracción de volumen de diamante hasta el 60 por ciento objetivo, ya que el diamante transporta el calor.

- Si su enfoque principal es la Integridad Estructural: Priorice la profundidad del ciclo de vacío para garantizar la eliminación absoluta del aire, evitando micro-vacíos que conducen a grietas o delaminación.

En última instancia, el sistema de infiltración por vacío y presión no se trata solo de dar forma al material, sino de forzar a dos materiales disímiles a actuar como un conductor térmico unificado y de alto rendimiento.

Tabla Resumen:

| Característica | Mecanismo | Beneficio |

|---|---|---|

| Ciclo de Vacío | Elimina el aire y la resistencia del gas | Evita bolsas de aire y barreras térmicas |

| Presión Aplicada | Fuerza el cobre fundido en los huecos | Supera la tensión superficial para una infiltración completa |

| Fracción de Diamante | Alto empaquetamiento de partículas (60%) | Maximiza la conductividad térmica del compuesto |

| Integridad Estructural | Eliminación de porosidad | Crea una estructura densa y sólida sin defectos |

Mejore su Síntesis de Materiales Avanzados con KINTEK

La fabricación de compuestos de Diamante/Cu de alto rendimiento requiere un control preciso sobre los entornos de vacío y presión. KINTEK ofrece soluciones térmicas líderes en la industria, incluidos Hornos de Vacío, CVD y Alta Temperatura personalizables, diseñados para cumplir con las rigurosas demandas de sus procesos de I+D o fabricación.

Nuestros sistemas respaldados por expertos garantizan que logre la fracción de volumen de diamante del 60% y la densidad estructural que requiere su aplicación. Ya sea que necesite equipos de laboratorio estándar o un sistema a medida para desafíos de materiales únicos, nuestro equipo está listo para apoyar sus objetivos.

¿Listo para optimizar su proceso de infiltración? ¡Contacte a KINTEK hoy mismo para una consulta!

Guía Visual

Referencias

- Ying Zhou, Degan Xiong. An Investigation on the Spark Plasma Sintering Diffusion Bonding of Diamond/Cu Composites with a Cr Interlayer. DOI: 10.3390/ma17246026

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- Horno de prensado en caliente al vacío Horno tubular de prensado al vacío calentado

- Horno tubular de vacío de laboratorio de alta presión Horno tubular de cuarzo

- Horno de sinterización de tratamiento térmico al vacío con presión para sinterización al vacío

- Horno de Tubo de Condensación para Extracción y Purificación de Magnesio

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

La gente también pregunta

- ¿Cuáles son las ventajas de utilizar un horno de calentamiento rápido de grado industrial? Maximizar la eficiencia de la desaglomeración de vitrocerámica

- ¿Qué papel juega un horno de vacío en el postratamiento de recubrimientos de nano-hidroxiapatita? Garantizar la integridad sin grietas

- ¿Por qué es necesario el recocido a alta temperatura en un horno para el Óxido de Cobre dopado con Indio? Desbloquee el potencial de los semiconductores

- ¿Por qué se requiere un horno de secado de temperatura constante de precisión para el proceso de modificación por impregnación del carbón activado?

- ¿Cómo se define típicamente el vacío en términos prácticos? Entendiendo la reducción de presión para sus aplicaciones

- ¿Cuáles son los beneficios de usar crisoles de grafito o acero inoxidable para el Cloruro de Rubidio? Garantizar la máxima pureza

- ¿Cuál es el propósito de usar un horno de secado al vacío en el postratamiento de catalizadores de Pd/BPC? Optimizar el rendimiento.

- ¿Cómo afectan los ciclos segmentados de calentamiento y enfriamiento a la síntesis asistida por microondas de óxido de hierro 2D (Fe2O3)?