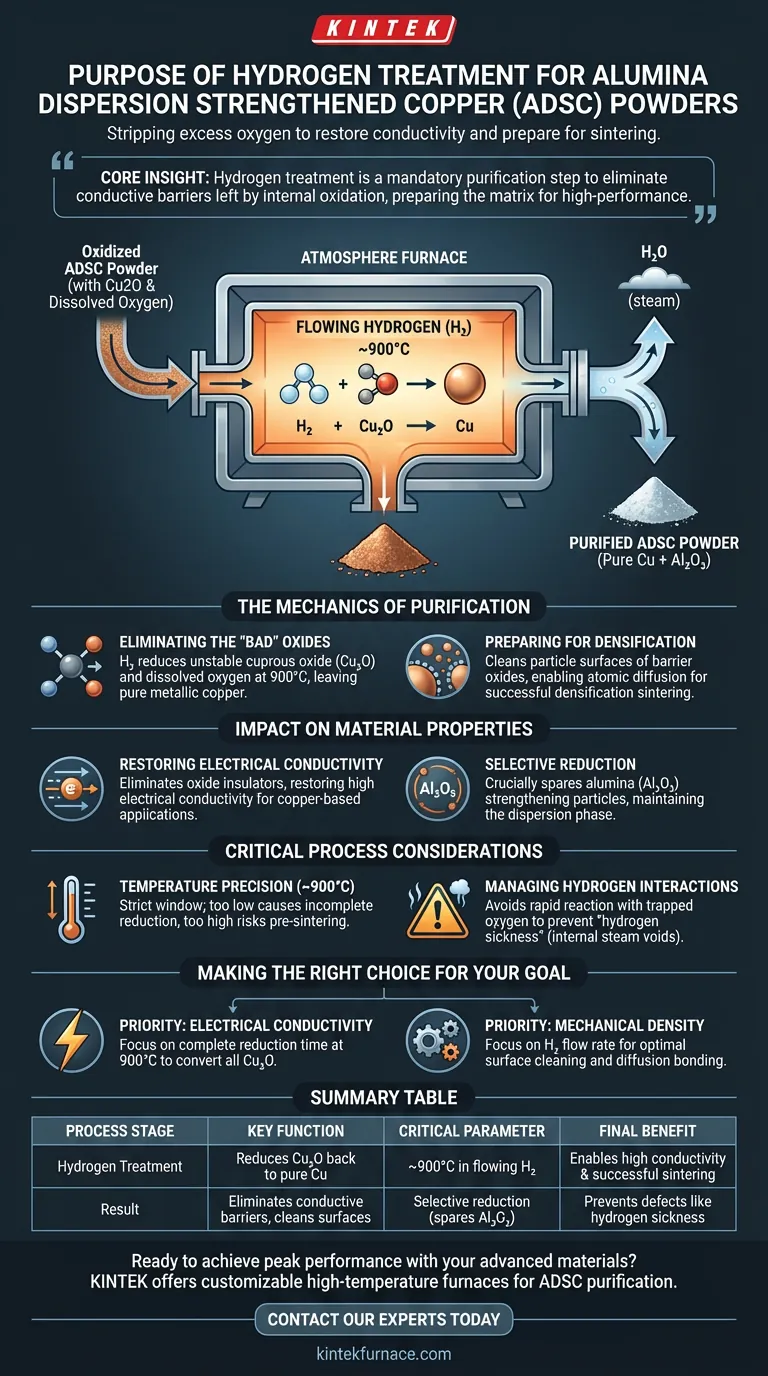

El propósito principal de tratar los polvos ADSC con hidrógeno es reducir químicamente el material, eliminando el exceso de oxígeno introducido durante la fase de oxidación interna. Al mantener una temperatura de aproximadamente 900 °C en hidrógeno en flujo, este proceso convierte los óxidos de cobre no deseados de nuevo en cobre metálico puro sin alterar las partículas de alúmina que proporcionan el fortalecimiento.

Idea Central: Si bien la oxidación interna es vital para crear la fase de alúmina que proporciona fortalecimiento, deja un "daño colateral" en forma de oxígeno disuelto y óxidos de cobre. El tratamiento con hidrógeno es un paso de purificación obligatorio diseñado para eliminar estas barreras conductoras, preparando la matriz para aplicaciones de alto rendimiento.

La Mecánica de la Purificación

Eliminación de los Óxidos "Malos"

Después de la oxidación interna, la matriz de cobre está saturada con exceso de oxidantes y oxígeno disuelto, que a menudo se manifiesta como óxido cuproso (Cu₂O).

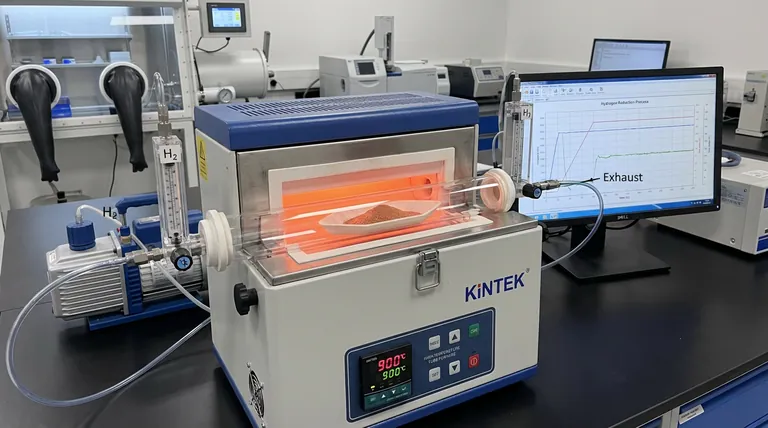

El horno de atmósfera utiliza gas hidrógeno en flujo para actuar como agente reductor. A temperaturas alrededor de los 900 °C, el hidrógeno reacciona con estos óxidos de cobre inestables, eliminando eficazmente el oxígeno y dejando cobre metálico puro.

Preparación para la Densificación

La presencia de óxidos superficiales en las partículas del polvo actúa como una barrera para la difusión atómica.

Al purificar la matriz y limpiar las superficies de las partículas, este tratamiento térmico asegura que el material esté químicamente activo para la siguiente etapa de fabricación. Esta eliminación de impurezas es un requisito previo para una sinterización de densificación exitosa, permitiendo que las partículas se unan eficazmente en una masa sólida.

Impacto en las Propiedades del Material

Restauración de la Conductividad Eléctrica

El oxígeno disuelto y las inclusiones de óxido de cobre degradan significativamente el rendimiento eléctrico del producto final.

Dado que los óxidos de cobre actúan como aislantes eléctricos, interrumpen el flujo de electrones a través de la matriz. El paso de reducción con hidrógeno elimina estos sitios de dispersión, asegurando que el material ADSC final alcance la alta conductividad eléctrica esperada de las aleaciones a base de cobre.

Reducción Selectiva

Es fundamental tener en cuenta que este proceso es selectivo.

Mientras que el hidrógeno reduce eficazmente los óxidos de cobre, no reduce las partículas de óxido de aluminio (alúmina) generadas durante el paso anterior de oxidación interna. Esto asegura que el material conserve su fase de fortalecimiento por dispersión (la alúmina) mientras limpia la matriz (el cobre).

Consideraciones Críticas del Proceso

Precisión de la Temperatura

El proceso depende del mantenimiento de una ventana de temperatura estricta, típicamente alrededor de los 900 °C.

Desviarse significativamente de esta temperatura puede comprometer el proceso. Las temperaturas demasiado bajas pueden resultar en una reducción incompleta, dejando óxidos residuales que dificultan el rendimiento, mientras que un calor excesivo podría provocar una pre-sinterización no deseada o un crecimiento de grano antes de la etapa de densificación.

Gestión de las Interacciones del Hidrógeno

Aunque el hidrógeno es el agente de limpieza, debe gestionarse cuidadosamente para evitar defectos en el material.

Si el hidrógeno reacciona demasiado rápido con el oxígeno atrapado en las profundidades de la red de cobre, puede formar vapor de agua a alta presión (vapor). Este fenómeno, a menudo llamado enfermedad del hidrógeno, puede crear vacíos o fisuras internas, socavando la integridad estructural de la matriz de cobre.

Tomando la Decisión Correcta para su Objetivo

Este paso de reducción es el puente entre la creación de la fase de fortalecimiento y la consolidación del material final. Así es como puede priorizar sus parámetros de proceso:

- Si su enfoque principal es la Conductividad Eléctrica: Priorice el tiempo de reducción completo a 900 °C para asegurar que cada rastro de Cu₂O se convierta en cobre metálico, ya que incluso residuos menores de óxido aumentarán la resistividad.

- Si su enfoque principal es la Densidad Mecánica: Concéntrese en el caudal de hidrógeno para asegurar una limpieza óptima de la superficie de las partículas, lo que maximiza la unión por difusión durante la fase de sinterización posterior.

En última instancia, el tratamiento con hidrógeno transforma un polvo intermedio químicamente contaminado en un material de ingeniería puro, conductor y listo para la sinterización.

Tabla Resumen:

| Etapa del Proceso | Función Clave | Parámetro Crítico |

|---|---|---|

| Tratamiento con Hidrógeno | Reduce los óxidos de cobre (Cu₂O) de nuevo a cobre puro | ~900 °C en H₂ en flujo |

| Resultado | Elimina barreras conductoras, limpia las superficies de las partículas | Reducción selectiva (respeta Al₂O₃) |

| Beneficio Final | Permite alta conductividad eléctrica y sinterización exitosa | Previene defectos como la enfermedad del hidrógeno |

¿Listo para alcanzar el máximo rendimiento con sus materiales avanzados?

El proceso de tratamiento con hidrógeno es fundamental para transformar los polvos ADSC en componentes de alto rendimiento. Asegurar un control preciso de la temperatura y la gestión de la atmósfera es clave para el éxito.

Con el respaldo de I+D y fabricación expertos, KINTEK ofrece hornos de tubo, de vacío y otros hornos de laboratorio de alta temperatura, todos personalizables para necesidades de procesamiento térmico únicas como la purificación de ADSC.

Optimicemos su proceso. Contáctenos hoy mismo para discutir los requisitos de su aplicación.

Guía Visual

Productos relacionados

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

- Horno de atmósfera controlada de nitrógeno inerte e hidrógeno

- Horno de sinterización y tratamiento térmico al vacío con presión de aire de 9MPa

- Horno tubular de cuarzo multizona para laboratorio Horno tubular

- 2200 ℃ Horno de tratamiento térmico al vacío de grafito

La gente también pregunta

- ¿Cómo cambia la aplicabilidad de los materiales con los avances en la tecnología de craqueo? Descubra Nuevas Posibilidades de Procesamiento de Materiales

- ¿Qué es la profundidad de penetración y cómo afecta al calentamiento por inducción? Dominar el control de frecuencia para un calor preciso

- ¿Cuáles son algunas aplicaciones comunes de los hornos industriales? Descubra los usos clave en fabricación e investigación

- ¿Por qué es necesaria la temple rápida en agua para las aleaciones de Ce2(Fe, Co)17? Desbloquea el máximo rendimiento magnetocalórico

- ¿Cuál es la capacidad máxima de temperatura del horno? Encuentre su solución perfecta de alta temperatura

- ¿Qué papel juega el Análisis Termogravimétrico (TGA) en la determinación de los parámetros de calcinación para el fosfato de manganeso?

- ¿Por qué se requiere un tratamiento térmico dual para las nanopartículas de SnO2? Optimice la oxidación para un rendimiento superior

- ¿Cuál es el propósito de realizar la homogeneización a 1250°C? Optimización de superaleaciones a base de cobalto sinterizado