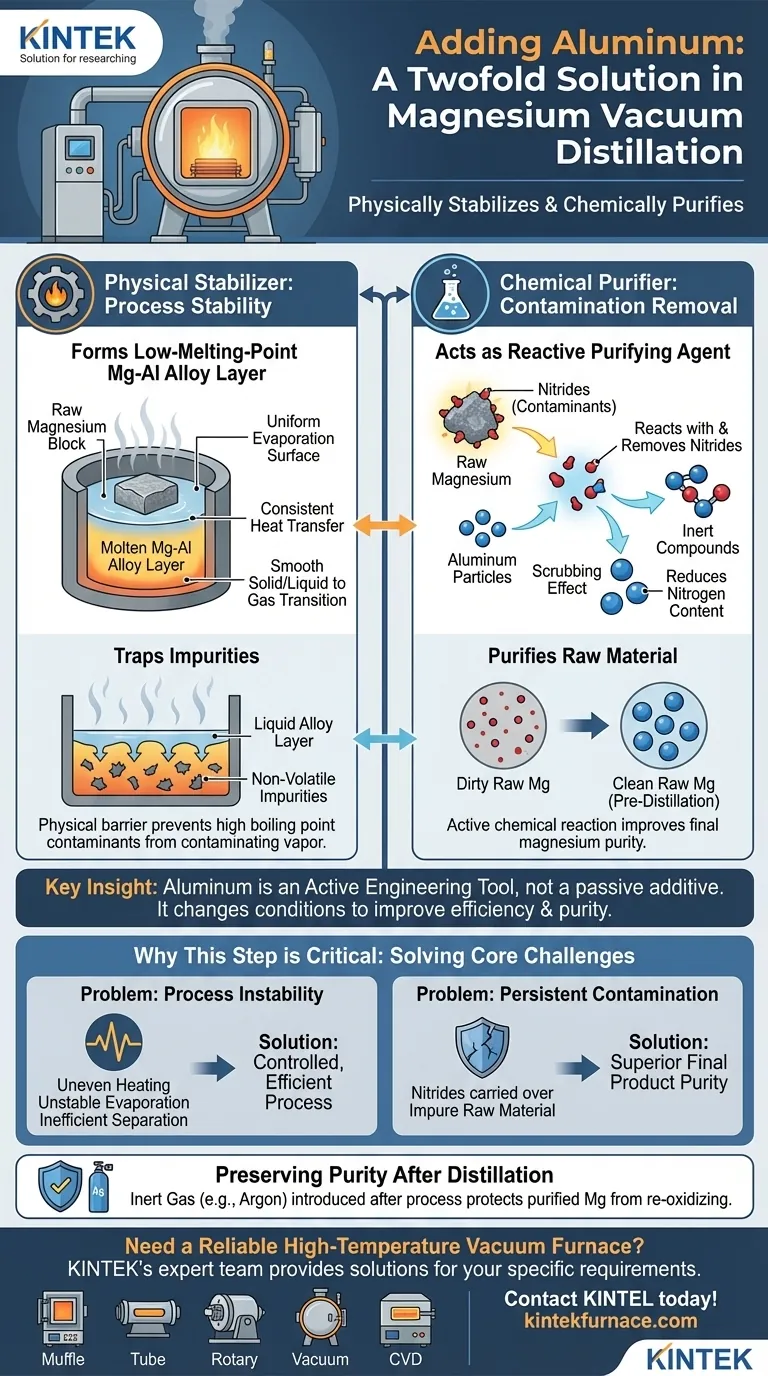

El propósito de agregar aluminio durante la destilación al vacío de magnesio es doble: estabiliza físicamente el proceso de evaporación y purifica químicamente la materia prima. El aluminio forma una aleación líquida de bajo punto de fusión con el magnesio, que crea una superficie uniforme para la evaporación y atrapa impurezas, al mismo tiempo que reacciona y elimina nitruros no deseados.

La idea clave es que el aluminio no es un aditivo pasivo, sino una herramienta de ingeniería activa. Cambia fundamentalmente las condiciones físicas y químicas dentro del horno para mejorar tanto la eficiencia de la destilación como la pureza del producto final de magnesio.

El Doble Papel del Aluminio en la Destilación de Magnesio

Para comprender el valor del aluminio, debe reconocer que resuelve dos problemas distintos simultáneamente. Uno es un desafío físico relacionado con la estabilidad del proceso y el otro es un desafío químico relacionado con la contaminación.

Creación de una Interfaz de Evaporación Estable

El primer papel del aluminio es formar una aleación de magnesio-aluminio de bajo punto de fusión.

Esta aleación líquida se extiende sobre la superficie del magnesio crudo, creando una interfaz estable y uniforme. Bajo vacío, la evaporación constante es crítica, y esta capa líquida asegura una transferencia de calor uniforme y una transición suave del magnesio de sólido o líquido a gas.

Además, esta capa fundida actúa como una barrera física, atrapando otras impurezas que tienen puntos de ebullición más altos y evitando que contaminen la corriente de vapor.

Actuando como Agente Purificador Químico

El segundo papel del aluminio es actuar como un agente purificador reactivo.

El magnesio crudo a menudo contiene contaminantes, específicamente nitruros, en su superficie. Estos compuestos pueden comprometer la calidad del producto final.

El aluminio reacciona activamente con estos nitruros, eliminándolos eficazmente de la materia prima. Esta reacción química reduce el contenido final de nitrógeno y mejora significativamente la pureza general del magnesio destilado.

Por Qué Este Paso es Crítico: Solución de Desafíos Fundamentales

Agregar aluminio no es solo una optimización; aborda desafíos fundamentales inherentes al proceso de destilación al vacío, asegurando un resultado más confiable y de mayor calidad.

El Problema de la Inestabilidad del Proceso

La destilación al vacío separa los materiales en función de sus diferentes puntos de ebullición a baja presión. Cualquier inconsistencia en la superficie de la materia prima puede provocar un calentamiento desigual, tasas de evaporación inestables y una separación ineficiente.

La capa de aleación líquida de Mg-Al resuelve directamente esto al crear una superficie predecible y homogénea, convirtiendo un proceso inestable en uno controlado y eficiente.

La Amenaza Persistente de Contaminación

Lograr una alta pureza es el objetivo de la destilación. Sin embargo, simplemente hervir el magnesio no es suficiente si ciertos contaminantes pueden arrastrarse al vapor o si la materia prima en sí no está preparada adecuadamente.

Al eliminar químicamente los nitruros antes de que el magnesio se evapore, la adición de aluminio asegura que el proceso de purificación comience con material de origen más limpio, lo que conduce a un producto final superior.

Preservación de la Pureza Después de la Destilación

El enfoque en la pureza se extiende más allá de la destilación en sí. Aunque no está relacionado con el aluminio, es importante tener en cuenta que se introduce un gas inerte como el argón una vez completado el proceso.

Este paso protege al magnesio caliente, altamente reactivo y recién purificado de la re-oxidación al entrar en contacto con cualquier oxígeno residual, preservando la pureza que se acaba de lograr.

Tomando la Decisión Correcta para Su Objetivo

El uso de aluminio es una decisión deliberada dirigida a mejoras específicas del proceso. Comprender sus funciones le permite optimizar para su objetivo principal.

- Si su enfoque principal es la eficiencia y estabilidad del proceso: La clave es usar aluminio para formar una capa de aleación líquida, que garantiza una evaporación uniforme y atrapa físicamente impurezas no volátiles.

- Si su enfoque principal es maximizar la pureza del producto: La función crucial es la reactividad química del aluminio, que elimina activamente los contaminantes de nitruro del magnesio crudo antes de que comience la destilación.

En última instancia, agregar aluminio es un paso crítico que transforma la destilación de magnesio de una simple separación en un proceso de purificación altamente controlado y efectivo.

Tabla Resumen:

| Rol del Aluminio | Función Clave | Beneficio |

|---|---|---|

| Estabilizador Físico | Forma una capa de aleación de Mg-Al de bajo punto de fusión | Crea una superficie de evaporación uniforme, atrapa impurezas |

| Purificador Químico | Reacciona y elimina contaminantes de nitruro | Aumenta significativamente la pureza final del magnesio |

| Impacto General | Resuelve los desafíos centrales de inestabilidad y contaminación | Permite un proceso de purificación altamente controlado y eficiente |

¿Necesita un Horno de Vacío Confiable a Alta Temperatura para Sus Procesos de Destilación o Purificación?

Así como el aluminio es una herramienta crítica para purificar el magnesio, el horno adecuado es la base de todo su proceso térmico. Lograr resultados de alta pureza requiere un control preciso de la temperatura y un entorno de vacío estable.

El equipo experto de I+D y fabricación de KINTEK proporciona las soluciones térmicas en las que puede confiar. Ofrecemos una gama de hornos de alta temperatura, incluidos sistemas Muffle, de Tubo, Rotatorios, de Vacío y de CVD, todos personalizables para satisfacer sus necesidades de aplicación únicas, ya sea que esté refinando metales, desarrollando nuevos materiales o realizando investigaciones críticas.

Permítanos ayudarle a construir un proceso más eficiente y confiable. Póngase en contacto con KINTEL hoy mismo para discutir sus requisitos específicos y cómo nuestra experiencia puede beneficiar su proyecto.

Guía Visual

Productos relacionados

- 2200 ℃ Horno de sinterización y tratamiento térmico en vacío de tungsteno

- Horno tubular rotativo de trabajo continuo sellado al vacío Horno tubular rotativo

- Horno de prensado en caliente al vacío Horno tubular de prensado al vacío calentado

- Horno tubular de vacío de laboratorio de alta presión Horno tubular de cuarzo

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

La gente también pregunta

- ¿Cuál es la función de un horno de sinterización al vacío en el proceso SAGBD? Optimizar la Coercitividad Magnética y el Rendimiento

- ¿Por qué es esencial un ambiente de vacío para el sinterizado de titanio? Garantiza alta pureza y elimina la fragilidad

- ¿Por qué es necesario un entorno de alto vacío para sinterizar compuestos de Cu/Ti3SiC2/C/MWCNTs? Lograr la pureza del material

- ¿Por qué el equipo de sinterización debe mantener un alto vacío para los carburos de alta entropía? Garantizar la pureza de fase y la densidad máxima

- ¿Cuál es el propósito de realizar un recocido a vacío medio en ampollas de trabajo? Asegurar una difusión pura a alta temperatura