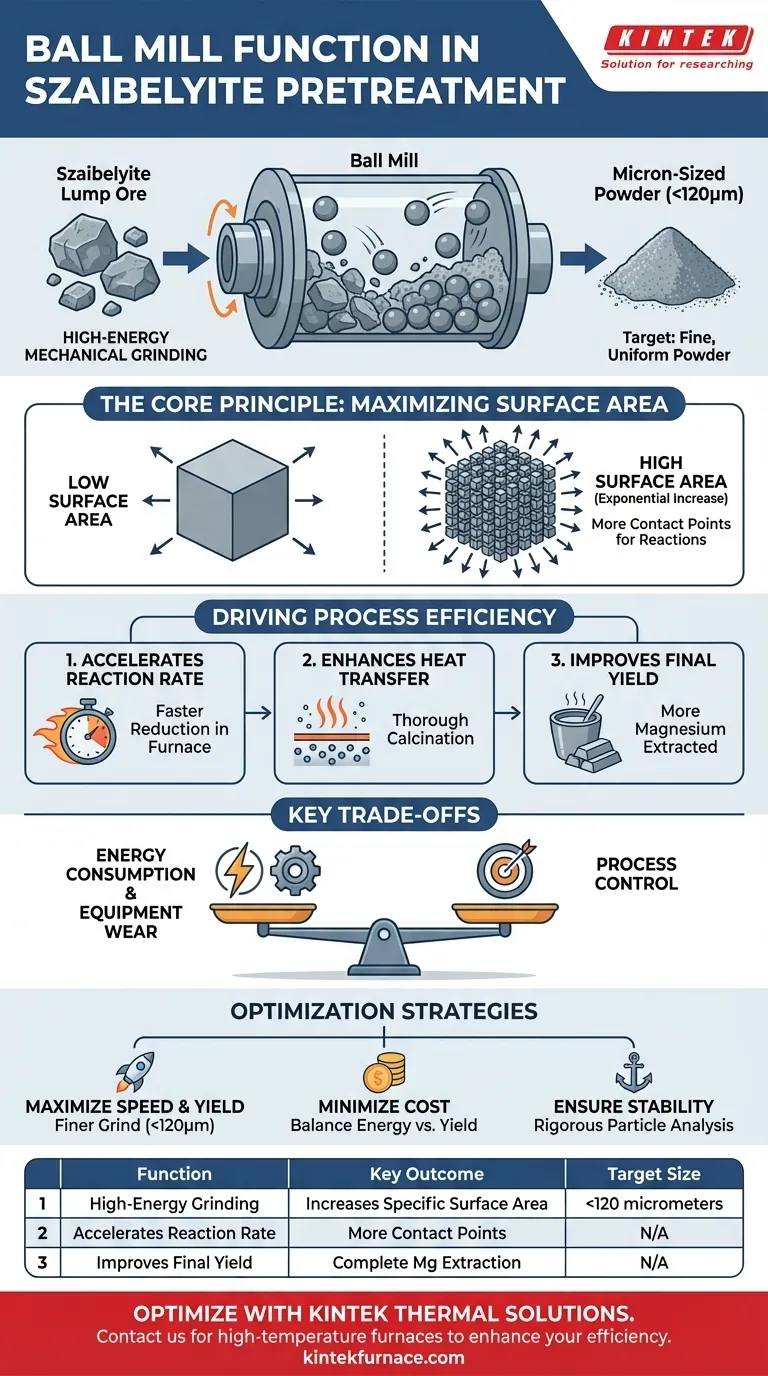

En el pretratamiento del mineral de szaibelyita, la función principal de un molino de bolas es realizar una molienda mecánica de alta energía. Este proceso pulveriza grandes y irregulares trozos de mineral en un polvo fino y uniforme con un tamaño de partícula típicamente inferior a 120 micrómetros, preparándolo fundamentalmente para las reacciones químicas posteriores.

El propósito principal de usar un molino de bolas no es simplemente triturar roca, sino aumentar estratégicamente el área superficial específica del material. Este cambio físico es el factor más importante para acelerar las tasas de reacción y maximizar el rendimiento final de magnesio en el proceso de reducción térmica al vacío.

El Principio Central: Maximizar el Área Superficial para la Eficiencia de la Reacción

El estado físico de una materia prima dicta la eficiencia con la que puede reaccionar químicamente. Para reacciones en estado sólido como las de la producción de magnesio, la superficie disponible para el contacto químico es el factor limitante principal.

De Mineral en Trozos a Polvo a Nivel de Micrómetros

Un molino de bolas es un potente cilindro giratorio que contiene bolas de acero. A medida que el cilindro gira, las bolas caen y ruedan, creando intensas fuerzas de impacto y atrición que trituran el mineral de szaibelyita en un polvo fino y consistente.

Esta transformación es puramente mecánica pero tiene profundas implicaciones químicas. Cambia el material de un sólido de baja área superficial a un polvo de alta área superficial.

Por Qué Importa el Tamaño de Partícula

El objetivo de menos de 120 micrómetros no es arbitrario. Este nivel de finura crea un aumento exponencial en el área superficial total del material en comparación con su forma original en trozos.

Imagine un solo cubo sólido. Tiene seis caras disponibles para una reacción. Si tritura ese cubo en mil cubos pequeños, expone miles de caras nuevas. Este es el principio fundamental en juego.

Cómo el Aumento del Área Superficial Impulsa el Proceso

Al crear un polvo fino, el molino de bolas mejora directamente el rendimiento de cada paso posterior en la cadena de producción, desde el calentamiento hasta la reducción química final.

Mejora de las Reacciones Posteriores

Con una superficie expuesta significativamente mayor, las partículas pueden hacer un contacto más completo entre sí y con el entorno del proceso. Esto mejora la transferencia de calor durante la calcinación y asegura un contacto íntimo entre los reactivos durante la fase de reducción.

Aceleración de la Tasa de Reducción

La reacción de reducción térmica al vacío solo puede ocurrir donde las partículas reactivas se tocan físicamente. Un área superficial mayor crea millones de puntos de contacto más, aumentando drásticamente el número de reacciones simultáneas.

Esto conduce a una tasa de reacción general significativamente más rápida, reduciendo el tiempo requerido en el horno de alta temperatura.

Mejora del Rendimiento Final de Magnesio

Una reacción más rápida y completa se traduce directamente en una tasa de reducción final más alta. Esto significa que se extrae con éxito más magnesio del mineral de szaibelyita, mejorando la eficiencia general y el rendimiento de todo el proceso.

Comprensión de las Compensaciones Clave

Si bien es esencial, la etapa de molienda en molino de bolas no está exenta de sus propias consideraciones operativas. Optimizar esta etapa requiere equilibrar factores en competencia.

Consumo de Energía

La molienda de alta energía es un proceso que consume mucha energía. Moler a un tamaño de partícula más fino requiere más tiempo y energía eléctrica, lo que representa un costo operativo significativo.

Control del Proceso

Lograr una distribución de tamaño de partícula consistente es fundamental. Demasiado grueso, y la reacción es lenta e ineficiente. Demasiado fino, y puede provocar problemas de manipulación como polvo o aglomeración de partículas, al tiempo que ofrece rendimientos decrecientes en la velocidad de reacción por la energía invertida.

Desgaste del Equipo

El intenso impacto y la abrasión dentro de un molino de bolas causan desgaste en los medios de molienda de acero y en el revestimiento interno del molino. Esto requiere mantenimiento y reemplazo regulares, lo que influye en el costo total de producción.

Tomar la Decisión Correcta para su Objetivo

La optimización de la etapa de molienda en molino de bolas depende completamente de su objetivo principal del proceso.

- Si su enfoque principal es maximizar la velocidad de reacción y el rendimiento: Lograr un tamaño de partícula consistente muy por debajo del umbral de 120 micrómetros es el camino más directo para mejorar el rendimiento del horno.

- Si su enfoque principal es minimizar los costos operativos: Debe equilibrar cuidadosamente el costo energético de la molienda más fina con el valor del aumento del rendimiento de magnesio para identificar el tamaño de partícula económicamente más eficiente.

- Si su enfoque principal es la estabilidad del proceso: La implementación de un análisis riguroso del tamaño de partícula es crucial para garantizar que la materia prima que ingresa al horno sea consistente lote tras lote, lo que conduce a resultados predecibles y confiables.

En última instancia, dominar esta etapa de pretratamiento mecánico es fundamental para lograr la excelencia química y operativa en la producción de magnesio.

Tabla Resumen:

| Función | Resultado Clave | Tamaño de Partícula Objetivo |

|---|---|---|

| Molienda de Alta Energía | Aumenta el área superficial específica | < 120 micrómetros |

| Acelera la Tasa de Reacción | Crea más puntos de contacto para las reacciones | N/A |

| Mejora el Rendimiento Final | Permite una extracción más completa de magnesio | N/A |

Optimice su proceso de pretratamiento de szaibelyita con las robustas soluciones térmicas de KINTEK. La eficiencia de su etapa de molienda en molino de bolas está directamente relacionada con el rendimiento de su horno. Respaldado por I+D y fabricación expertas, KINTEK ofrece sistemas de mufla, tubo, rotatorios, de vacío y CVD, todos personalizables para necesidades únicas. Asegure que su mineral finamente molido alcance el máximo rendimiento de reducción con un horno construido para la precisión y la confiabilidad. Contáctenos hoy para discutir cómo nuestros hornos de alta temperatura pueden mejorar la eficiencia de su producción de magnesio.

Guía Visual

Productos relacionados

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

- Sinterización de porcelana dental circonio cerámica horno de vacío de prensa

- 1700℃ Horno de mufla de alta temperatura para laboratorio

- 1800℃ Horno de mufla de alta temperatura para laboratorio

- Horno de mufla de alta temperatura para descongelación y presinterización en laboratorio

La gente también pregunta

- ¿Qué función cumple un horno tubular en el crecimiento PVT de cristales moleculares de J-agregado? Dominio del Control Térmico

- ¿Cuáles son los requisitos de material para los tubos de horno? Optimice el rendimiento y la seguridad en laboratorios de alta temperatura

- ¿En qué se diferencian los hornos de rodillos y los hornos de tubo en su uso de tubos cerámicos de alúmina? Compare Transporte vs. Contención

- ¿Qué es la pirólisis al vacío instantánea y cómo se utiliza un horno tubular en este proceso? Desbloquee las reacciones químicas de alta temperatura

- ¿Cómo facilita un horno de tubo vertical la simulación del proceso industrial de sinterización de mineral de hierro?