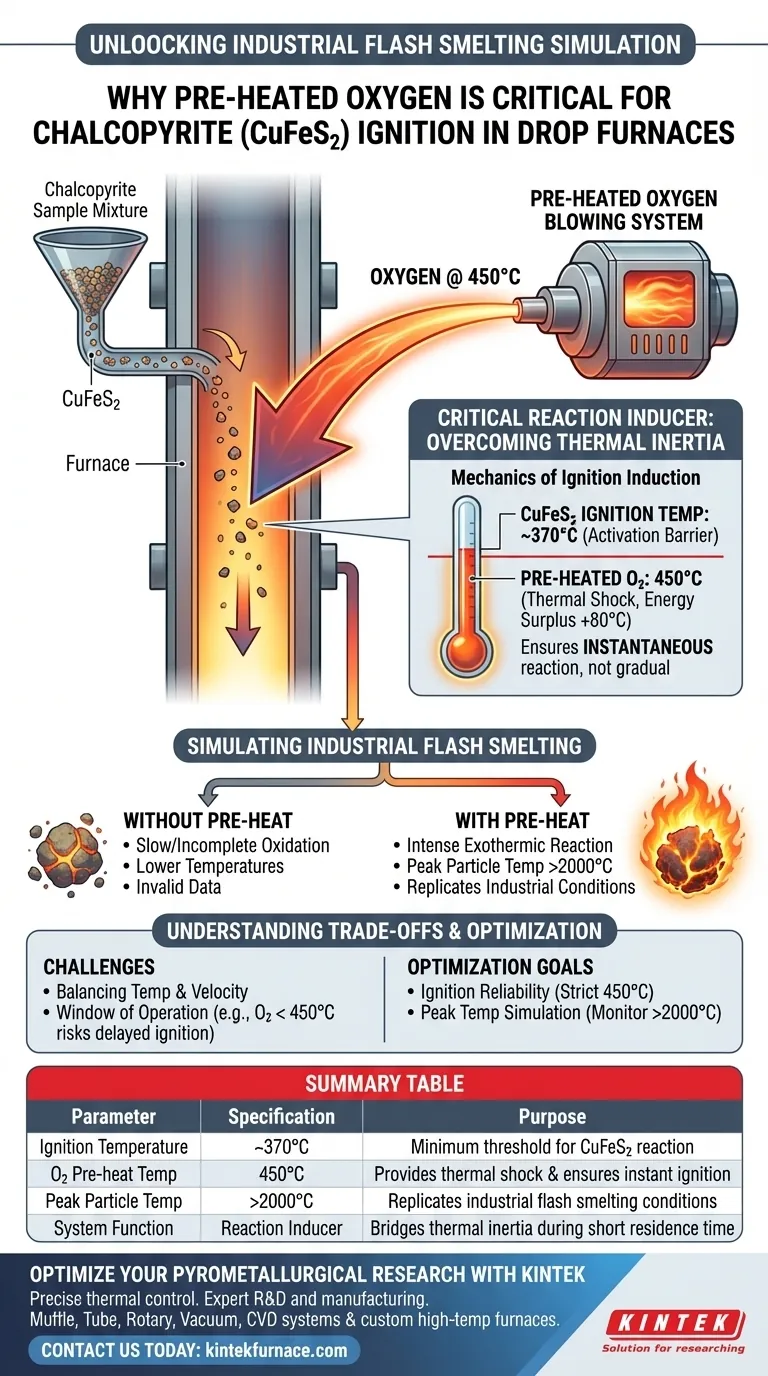

El sistema de soplado de oxígeno precalentado funciona como un inductor crítico de la reacción, esencial para superar la inercia térmica de la calcopirita (CuFeS2) en un entorno de horno de caída. Al suministrar oxígeno a 450 °C directamente sobre la mezcla de muestra, el sistema asegura que el entorno supere la temperatura de ignición del mineral de aproximadamente 370 °C. Este mecanismo es necesario para desencadenar la descomposición térmica y la oxidación instantáneas necesarias para simular la fundición flash industrial.

En experimentos con hornos de caída, el calor ambiental por sí solo a menudo es insuficiente para desencadenar una ignición rápida durante el corto tiempo de residencia de una partícula en caída. El chorro de oxígeno precalentado cierra esta brecha, forzando la ignición inmediata y llevando las temperaturas de las partículas a más de 2000 °C para replicar las intensas condiciones exotérmicas de un horno flash.

La Mecánica de la Inducción de Ignición

Superando la Barrera de Activación

La calcopirita requiere un umbral térmico específico para comenzar a reaccionar. El mineral tiene una temperatura de ignición de aproximadamente 370 °C.

Por debajo de esta temperatura, la estructura del sulfuro permanece relativamente estable. Para asegurar que ocurra una reacción dentro del tiempo limitado de una prueba de caída, el entorno debe superar inmediatamente este umbral.

El Papel del Choque Térmico

El sistema de soplado no se limita a calentar la muestra; proporciona un choque térmico. Al precalentar el oxígeno a 450 °C, el sistema proporciona un excedente de energía de aproximadamente 80 °C por encima del punto de ignición.

Este excedente garantiza que cuando el flujo de oxígeno entra en contacto con la mezcla de muestra, la reacción no sea gradual sino instantánea. Esto imita la agresiva cinética de reacción que se encuentra en el procesamiento a gran escala.

Simulando la Fundición Flash Industrial

Replicando la Intensidad Exotérmica

Los hornos flash industriales dependen del calor generado por el mineral en combustión para mantener el proceso. En un horno de caída de laboratorio, la escala es demasiado pequeña para generar naturalmente este efecto "flash" sin ayuda.

El oxígeno precalentado inicia la intensa oxidación requerida para liberar azufre y hierro. Una vez desencadenada, esta reacción exotérmica se vuelve autosostenible durante el descenso de la partícula.

Alcanzando Temperaturas Pico

El objetivo final del experimento es estudiar la partícula bajo calor extremo. El impulso inicial del oxígeno precalentado eleva rápidamente la temperatura de la partícula.

Según datos experimentales, este método asegura que las partículas alcancen temperaturas pico superiores a 2000 °C. Sin la inducción precalentada, las partículas podrían oxidarse lenta o incompletamente, sin generar las altas temperaturas características de la fundición en el mundo real.

Comprendiendo los Compromisos

Equilibrando Temperatura y Velocidad

Si bien el precalentamiento es esencial, la velocidad del sistema de soplado introduce una variable que debe gestionarse. Un flujo de alta velocidad asegura un buen contacto con el oxidante, pero puede alterar la trayectoria aerodinámica de las partículas en caída.

La Ventana de Operación

El sistema depende de un diferencial de temperatura específico. Si la temperatura del oxígeno cae por debajo del objetivo de 450 °C, corre el riesgo de acercarse demasiado al umbral de ignición de 370 °C.

Este margen de error reducido puede provocar un retraso en la ignición. La ignición retrasada resulta en que la partícula llegue al fondo del horno antes de reaccionar completamente, produciendo datos inválidos.

Optimizando su Configuración Experimental

Para garantizar la recopilación de datos válidos en pruebas de caída de calcopirita, alinee sus parámetros con sus objetivos de investigación específicos:

- Si su enfoque principal es la Fiabilidad de la Ignición: Mantenga la temperatura de precalentamiento del oxígeno estrictamente en 450 °C para asegurar que se mantenga muy por encima del umbral de activación de 370 °C.

- Si su enfoque principal es la Simulación de Temperatura Pico: Monitoree la zona de reacción para confirmar que el impulso inicial de oxidación está impulsando con éxito las temperaturas de las partículas más allá de los 2000 °C.

El control sobre el flujo de oxígeno precalentado es el factor más importante para cerrar la brecha entre los experimentos a escala de laboratorio y la realidad industrial.

Tabla Resumen:

| Parámetro | Especificación | Propósito |

|---|---|---|

| Temperatura de Ignición | ~370°C | Umbral mínimo para la reacción de CuFeS2 |

| Temp. Precalentamiento O2 | 450°C | Proporciona choque térmico y asegura ignición instantánea |

| Temp. Pico Partícula | >2000°C | Replica las condiciones de fundición flash industrial |

| Función del Sistema | Inductor de Reacción | Cierra la inercia térmica durante el corto tiempo de residencia |

Optimice su Investigación Pirometalúrgica con KINTEK

El control térmico preciso es la diferencia entre datos válidos y experimentos fallidos. Respaldado por I+D y fabricación expertas, KINTEK ofrece sistemas de alto rendimiento de Mufla, Tubo, Rotatorio, Vacío y CVD, junto con hornos de alta temperatura de laboratorio personalizables, diseñados para minerales complejos como la calcopirita.

Ya sea que necesite simular la fundición flash o lograr gradientes de temperatura extremos, nuestro equipo de ingeniería proporciona la fiabilidad que necesita. Contáctenos hoy mismo para discutir sus requisitos de horno personalizado y vea cómo nuestras soluciones de calentamiento avanzadas pueden impulsar el éxito de su laboratorio.

Guía Visual

Referencias

- Motoo KAWASAKI, Hiromichi Takebe. Evaluation of Ignition and Combustion Reactions of CuFeS<sub>2</sub> and Silica Stone Less Than 100 ms in a Drop Furnace. DOI: 10.2473/journalofmmij.mmij-2024-010

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- 1800℃ Horno de mufla de alta temperatura para laboratorio

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

- Horno tubular de cuarzo de laboratorio Horno tubular de calentamiento RTP

- 1200℃ Horno de tubo partido Horno de tubo de cuarzo de laboratorio con tubo de cuarzo

La gente también pregunta

- ¿Cuál es la importancia de utilizar un controlador de flujo másico de gas de alta precisión para el flujo de hidrógeno? | Master Uniform Thermal Reduction

- ¿Cómo se utiliza el SEM para evaluar catalizadores de fosfato de manganeso después de la calcinación? Verifique la integridad de las nanohojas.

- ¿Qué es la sinterización y a qué tipos de materiales se puede aplicar? Obtenga materiales densos y resistentes para sus proyectos

- ¿Por qué se utiliza un proceso de dos pasos para el carbono derivado de huesos de desecho? Desbloquee una superficie ultra alta y estabilidad

- ¿Qué papel juega un horno de secado de aire circulante de laboratorio en el postratamiento de membranas compuestas? Domina la estabilidad

- ¿Cuáles son las ventajas de utilizar un horno de secado al vacío para la escoria de magnesio? Preservación de la integridad de la muestra

- ¿Cuáles son las ventajas fundamentales de utilizar un horno de sinterización por microondas? Desbloquee la precisión en cerámicas de Al2O3/TiC

- ¿Cuál es la función de un horno de secado al vacío en las pruebas de cemento? Preservar la integridad de la muestra para el análisis XRD/MIP